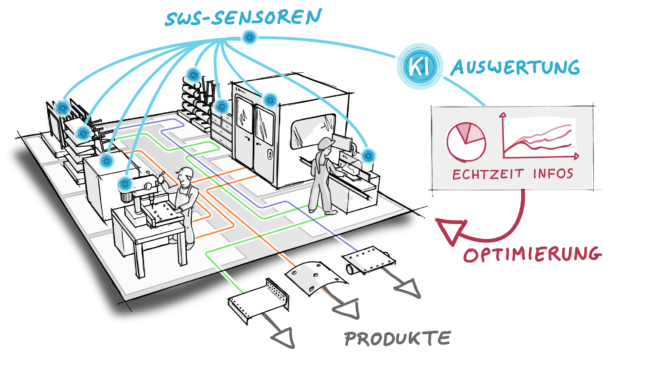

Endmontagelinie mit künstlicher Intelligenz

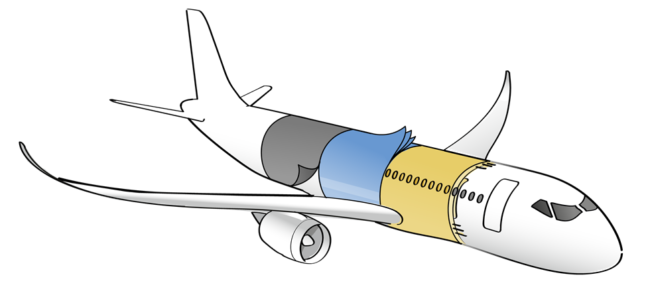

Eine Endmontagelinie mit künstlicher Intelligenz ist realisierbar. Manuelle Ausgleichsverfahren und dadurch bedingte Verzögerungen sind Vergangenheit. Mittels künstlicher Intelligenz lässt sich jede Baugruppe sofort montieren, denn eine geschickte Vorauswahl der Bauteile reduziert zu große Toleranzen an den Anschlussbereichen. Selbst eine Hochratenfertigung ist durch das Prinzip „Plug and Fly“ möglich. Unsere Vision ist die vollständige Einführung dieses…