Im ersten Artikel über Multitalente ging es um „Entdecken & Entwickeln – Konstruktionsprozess für werkstoffgerechte Funktionsintegration in Faserkunststoffverbunden“.

Mit dem dort beschriebenen Konstruktionsprozess sind mittlerweile zahlreiche Bauteile entstanden, allesamt mit dem Ziel, technische Lösungen effektiv und effizient zu gestalten. Die spannendsten Anwendungsbeispiele aus Luft- und Raumfahrt und Verkehr sind im Folgenden dargestellt.Visionäre Leichtbaustrukturen in der Luftfahrt und auch im Fahrzeugbau übernehmen immer mehr zusätzliche Funktionalitäten. Heute verfügbare Werkstoffe setzen hier oftmals Grenzen. Durch Kombination verschiedener Werkstoffe, z. B. von Metallen und Faserkunststoffverbunden zu Faser-Metall-Laminaten (FMLs), lassen sich vorteilhafte Eigenschaften der Einzelkomponenten zu einem Multimaterialsystem mit noch besseren Gesamteigenschaften verbinden.

Eine mögliche Anwendung zeigt der Fahrzeugunterboden des Next Generation Car, in dem einzelne Stahllagen als integrierte Leiterbahnen fungieren und darüber hinaus die Torsionssteifigkeit der Struktur erhöhen. Dass die mechanischen Eigenschaften durch die Symbiose von Metallen und Faserkunststoffverbunden denen der Einzelwerkstoffe überlegen sind, beweisen auch FML Crash-Untersuchungen. Die hybriden Werkstoffe zeigen eine höhere Maximalkraft sowie höhere Crash-Effizienz und spezifische Energieaufnahme als reine CFK-Laminate. Mit abgestimmtem Lagenaufbau lässt sich das Versagensverhalten anwendungsgerecht einstellen.

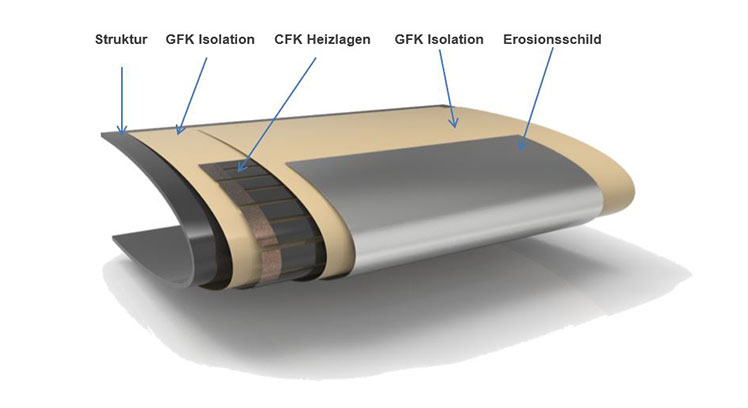

Als weiteres Anwendungsbeispiel dient eine Flügelvorderkante für neue Flugzeuggenerationen, bei der ein FML sowohl Struktur als auch Enteisungssystem sowie nötigen Oberflächenschutz bildet. Der Abrasionsschutz, bei Flügelvorderkanten besonders wichtig für die Laminarhaltung, besteht hier aus einer dünnen Edelstahlfolie. Er trägt außerdem zum Schutz des darunterliegenden Enteisungssystems gegen größere Objekte wie Hagelkörner oder Runwaydebris bei. Wie auch die eigentliche Struktur besteht das Enteisungssystem aus CFK-Lagen, die hier als Widerstandsheizung fungieren. Über verschiedene Parameter wie Lage und Geometrie lassen sich diese Heizlagen in Form und Leistung anpassen. Die Heizlagen sind durch GFK-Lagen gegen die Struktur elektrisch isoliert. Untersuchungen belegen die Schutzwirkung bei oben genannten Schlagbeanspruchungen. Die Heizstruktur trägt überdies zur Festigkeit und Steifigkeit bei. Deshalb lässt sich die darunterliegende Tragstruktur der Flügelvorderkante dünner gestalten und somit Strukturgewicht einsparen.

Bei der modifizierten Flugzeugküche liegt der elektrische Schutzleiter nun in der Struktur. Dieses Erdungskonzept integriert eine flächige Leiterbahnstruktur aus einem Streckmetallgitter in einen Sandwichaufbau. Kosten, Gewicht, Teilevielfalt und -anzahl lassen sich deutlich reduzieren. Der Montageprozess vereinfacht sich erheblich. Die Gewichtsersparnis liegt bei ca. 50 % gegenüber der externen Verkabelung. Mechanische Tests auf Couponebene zeigen, dass der integrierte Streckmetallgitter-Leiter keinen negativen Einfluss auf das mechanische Verhalten der Sandwichpanels hat. Die Brandschutzbestimmungen sind ebenso erfüllt. Ein Lebensdauertest nach RTCA DO-160 konnte zeigen, dass die integrierten Leitungen und Kontaktstellen die Lebensdaueranforderungen eines Flugzeuges erfüllen.

Die Beispiele zeigen, wie Funktionsintegration funktionieren kann und welche eleganten und kreativen Möglichkeiten diese Art des Bauteildesigns bietet. Bisherige Tests sind vielversprechend und zeigen immer wieder das enorme Potenzial hybrider Bauteile auf. Auch die Testlandschaft muss sich an derartige Designs anpassen. Neue Herausforderungen entstehen. Es ist spannend und es bleibt viel zu tun!

Sie interessieren sich für das Thema oder möchten in unserem Team mitarbeiten? Schauen Sie auf unser Jobportal oder setzen Sie sich direkt mit dem Autor in Verbindung.

Ein Kommentar