Die dünnsten Lagen kommen groß raus – Erforschung von Thin Plies

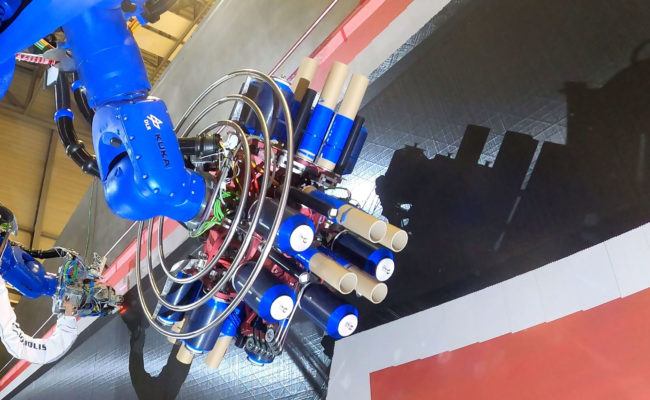

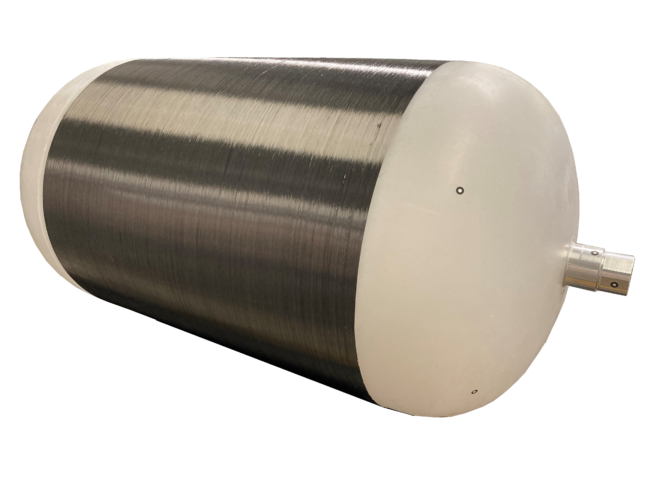

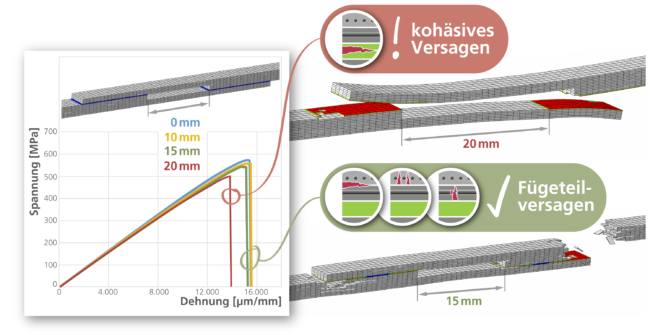

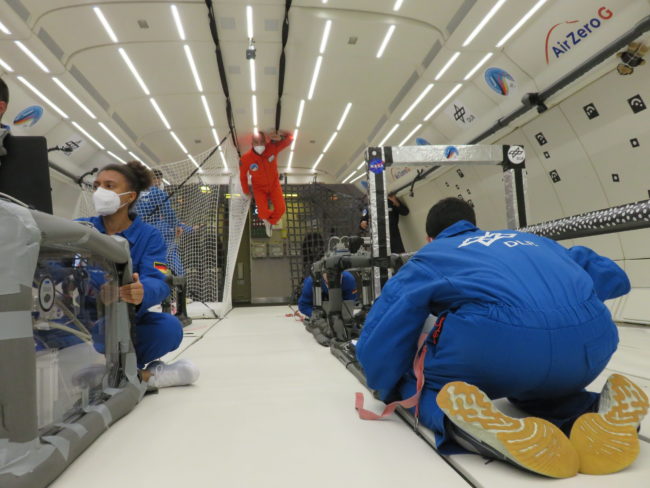

Zu dünnschichtigem kohlenstofffaserverstärktem Prepreg-Material, sog. “Thin Ply“-Material, werden im Rahmen des interdisziplinären Exzellenzclusters „Sustainable and Energy Efficient Aviation“ (SE²A) Forschungsarbeiten zu Ablagetechnologien durchgeführt. Erforschung der automatisierten Ablage von Thin Ply Prepreg In den vergangenen zwei Jahren wurden im Rahmen von SE²A am Institut die Eigenschaften und die automatisierte Verarbeitung von Thin Ply Prepregs erforscht. Thin…