Die Mischungsanalyse von Injektionsharzen ermöglicht den Einsatz von kostengünstigen und lagerfähigen Mehrkomponentenmatrixsystemen in einer qualitätsgesicherten Fertigung. Die Voraussetzungen sind, dass die Mischungsgüte zu jeder Zeit im Prozess gewährleistet ist und dass geeignete Analysemethoden diesen Kennwert ständig überwachen. Neue Prozessmesstechnik stellt vielversprechende Analysemethoden bereit, die sich mit dem Mischungsverhältnis korrelieren lassen und in den Fertigungsprozess eingebracht werden.

Neuer Bedarf

In Luftfahrtanwendungen reicht eine einmalige Bestimmung des Mischungsverhältnisses vor dem Prozess nicht aus. Eine kontinuierliche Mischungsgüte von mindestens ±3% ist erforderlich. Dies schränkt den Einsatz von Mehrkomponentensystemen stark ein und erfordert neue Analysemöglichkeiten des Mischungsverhältnisses. Zur Online-Messung eignen sich insbesondere die dielektrischen Eigenschaften und der Brechungsindex, die sich mit dem Mischungsverhältnis ändern und somit korrelieren lassen. Daraus lässt sich eine Funktion ableiten, die die ermittelten Kenngrößen in Abhängigkeit von der Temperatur in Zusammenhang mit dem Mischungsverhältnis setzt. Dielektrische Sensoren sind für die Ermittlung des Aushärtegrads im Faserverbundprozess bereits etabliert. Prozessrefraktometer dienen zur Bestimmung des Brechungsindex. Sie stehen bereits Anwendungen in der petrochemischen und Lebensmittelindustrie zur Verfügung. Auf dieser Grundlage muss eine Übertragung des Funktionsprinzips auf den Harzinjektions-Prozess erfolgen.

Mischungsanalyse

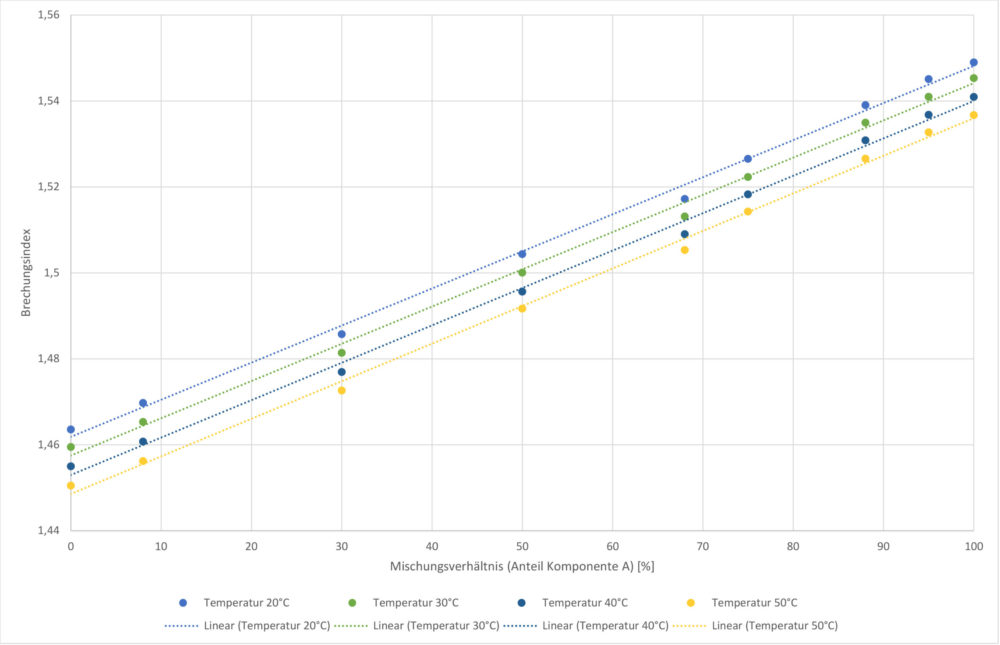

Im erfolgreich abgeschlossenen Projekt iFeZ entstanden durch kontrollierte Mengenzugabe der Einzelkomponenten des Harzsystems definierte Mischungen. Es erfolgte eine Analyse der dielektrischen Eigenschaften und des Brechungsindex aller Mischungen bei verschiedenen Temperaturen. Anschließend ermittelt eine Software den Zusammenhang zwischen dem gewünschten Funktionswert, dem Mischungsverhältnis und den Eingabeparametern, Temperatur und dielektrische Impedanz bzw. Brechungsindex. Beide Messmethoden führen hierbei erfolgreich zu einem eindeutigen Funktionszusammenhang, der gut mit den Messwerten übereinstimmt.

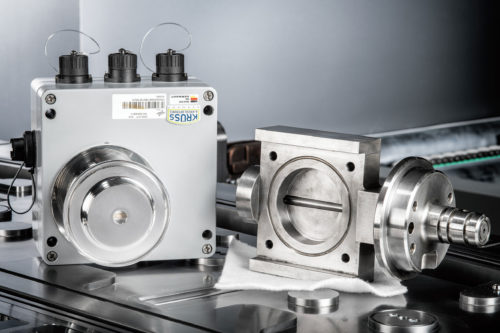

Während sich diese Funktion für die dielektrische Analytik als komplex darstellt, ergibt sie für das Refraktometer einen einfachen linearen Zusammenhang zwischen Brechungsindex, Temperatur und Mischungsverhältnis. Dies eröffnet sogar die Möglichkeit, dass nur die Einzelkomponenten und deren Abhängigkeit von der Temperatur zu charakterisieren sind, um eine entsprechende Funktion zu ermitteln. Dies verhindert den Einfluss von Mischungsfehlern bei der Kalibrierung von neuen Harzsystemen. Mit der ermittelten Funktion kann ein Skript jederzeit im Prozess anhand der Messwerte beider Analysemethoden und der Temperatur das aktuelle Mischungsverhältnis berechnen und ausgeben. Die Umsetzung in eine seriennahe Produktionslinie erfolgt mit werkzeugintegrierten dielektrischen Sensoren und einem Prozessrefraktometer mit speziell entworfenem Flansch. Die simultane Messung im laufenden Prozess genügt den Qualitätssicherungs-Anforderungen der Luftfahrt und ermöglicht die dortige Nutzung des Potenzials von Mehrkomponentensystemen.