Mit dem Local Surface Toughening – auf Deutsch „lokale Oberflächenzähmodifikation“ – hat unser Institut eine Technik entwickelt, um in Überlappungsklebungen Spannungskonzentrationen zu reduzieren, da sie oftmals Ausgangspunkt für das Versagen sind. Eine Klebverbindung hält mit Surface Toughening über 80% mehr Last aus als ohne diese Modifikation.

Alter Schuh …

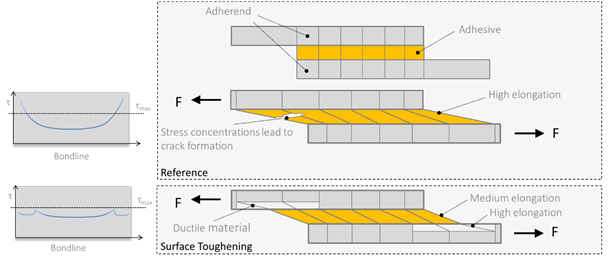

Dass Spannungskonzentrationen zum Versagen führen können, ist schon lange bekannt. Der Ansatz, diese Konzentrationen über eine Zähmodifikation von Klebausläufen zu senken, wird seit über 30 Jahren international verfolgt. Die beiden bekanntesten Lösungen bestehen darin, die Fügepartner zu schäften (anzuschrägen), um einen weichen Übergang zu erzielen oder besonders in der kommerziellen Luftfahrt zusätzlich Bolzen zu verwenden, um die Klebverbindung am Rand zusammen zu halten.

Beide Lösungen haben aber ein gemeinsames Manko. Sie sind aufwendig und teuer in der Herstellung, sehr eingeschränkt hochratenfähig, d. h. kaum für hohe Stückzahlen tauglich und eignen sich nicht optimal für Faserverbundwerkstoffe.

… neue Sohle!

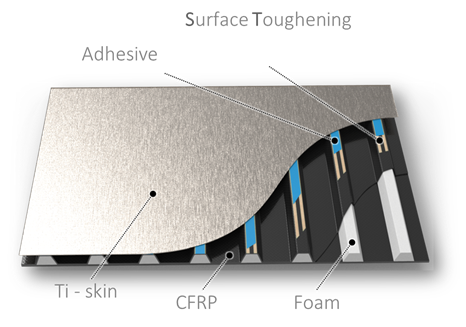

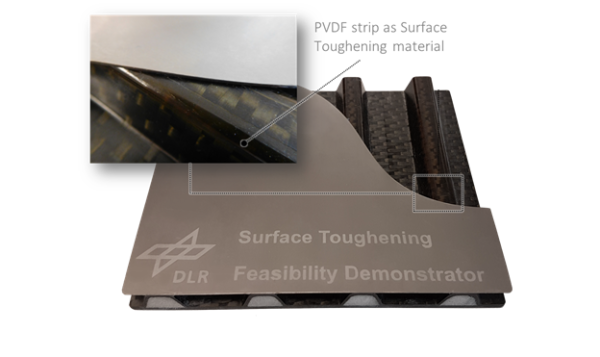

Die Abteilung Funktionsleichtbau hat daher das Local Surface Toughening besonders im Hinblick auf eine hochratenfähige und kosteneffiziente Fertigung entwickelt. Ein simpler, weicher Kunststoffstreifen wird bei der Herstellung des Faserverbundwerkstoffes eingebettet und nimmt bei Belastung die Spannungskonzentrationen aus der Klebschicht auf. Dadurch homogenisieren sich die Spannungen in der Klebschicht und die Verbindung hält deutlich mehr. Deutlich mehr bedeutet dabei über 80 %. Eine Klebverbindung mit angeschäfteter Fase trägt hingegen nur etwa 8% mehr. Als Material für das Surface Toughening eignet sich z. B. Polyvinylidenfluorid (PVDF), ein thermoplastischer Fluorkunststoff. Ein Streifen davon kostet nur wenige Cents und der Verklebungsprozess wird nicht verändert.

Schnell, stark, günstig! Einfache Anwendung für die Luftfahrt.

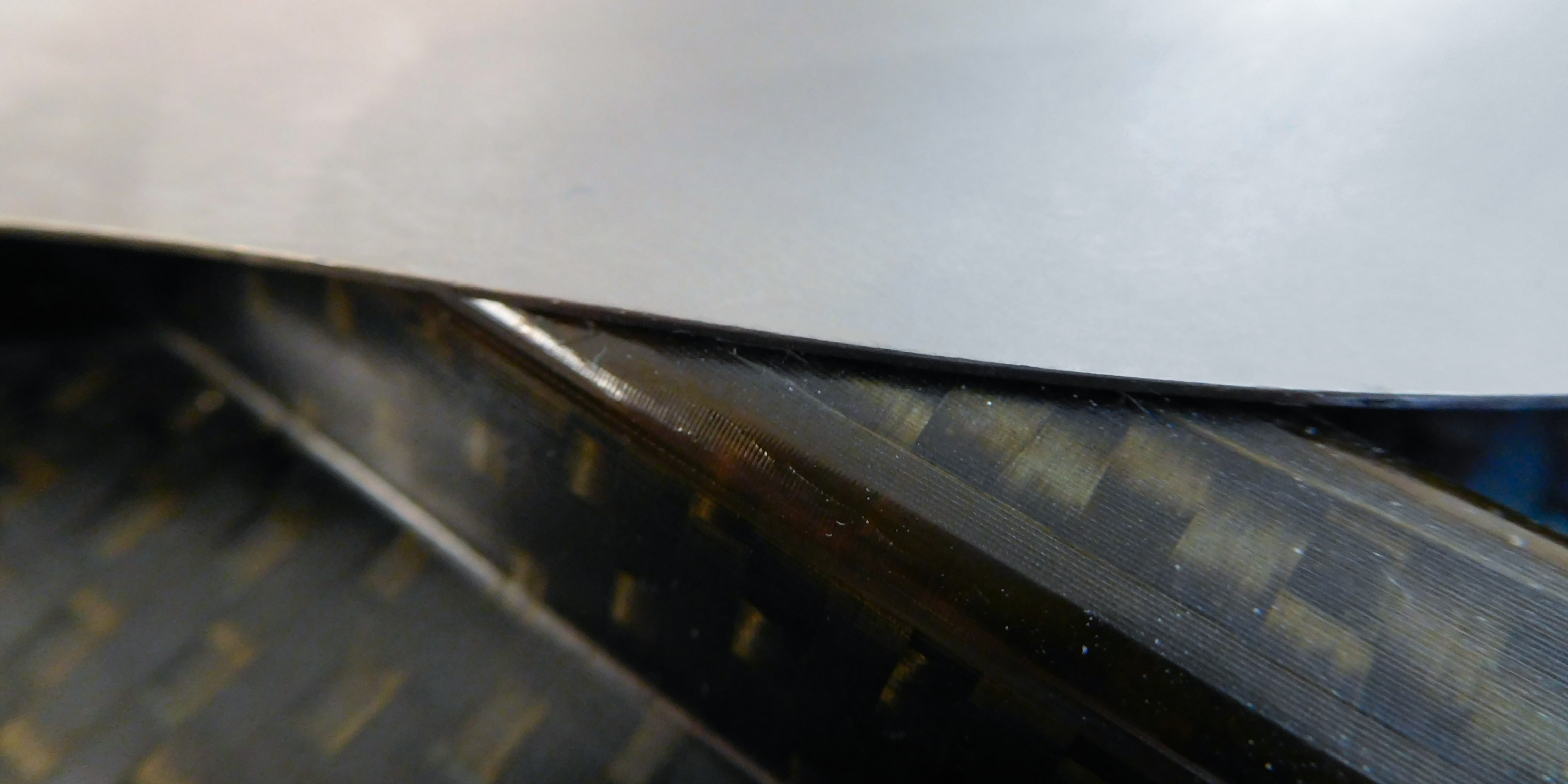

Umfangreiche Laborproben haben bereits hervorragende Ergebnisse geliefert. Darüber hinaus befindet sich die Technologie derzeit in zwei Entwicklungsprojekten in Erprobung. Im EU Projekt Clean Sky 2, HLFC on HTP bzw. HLFC Win hat Surface Toughening die Steigerung der Verbindungsfestigkeit bei einer Materialhybridverklebung zwischen kohlenstofffaserverstärktem Laminat und Titan zum Ziel. Das hierbei erfolgreich entwickelte Fertigungskonzept hat anschließend der spanische Projektpartner Aernnova ebenfalls erfolgreich auf eine 2 m lange Flügelvorderkante übertragen. Im DLR internen Projekt QSP-HAP sorgt Surface Toughening für die Risikominimierung in der Klebverbindung der Primärstruktur. In diesem Projekt werden Rundholmsegmente zu einem 27 m langen Flügel verklebt. Struktursimulationen zeigen dabei hohe Spannungskonzentrationen in den verklebten Holmverbindungen, die das Surface Toughening auf ein sicheres Maß reduziert. Ein sicherer Betrieb ist somit über Monate für die Primärstruktur der hochfliegenden Plattform garantiert. Kleiner Streifen – große Wirkung!

Ein Kommentar