EmpowerAX – Gemeinsam Marktpotenziale erschließen

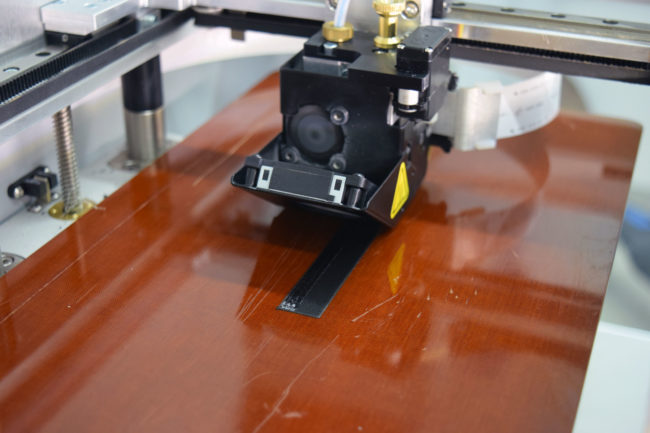

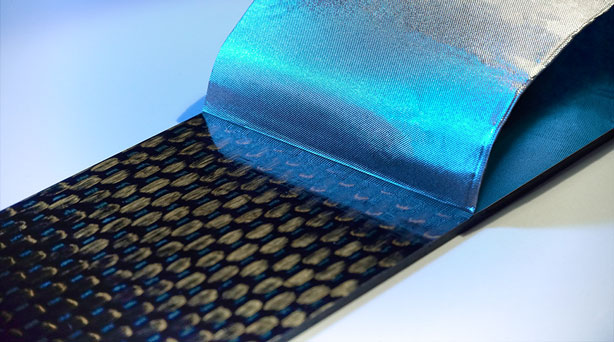

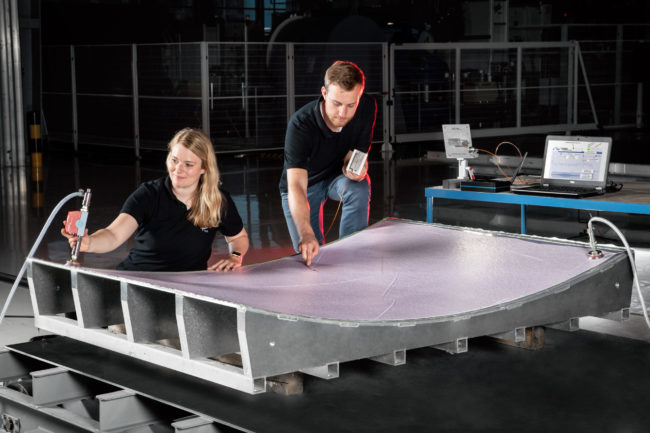

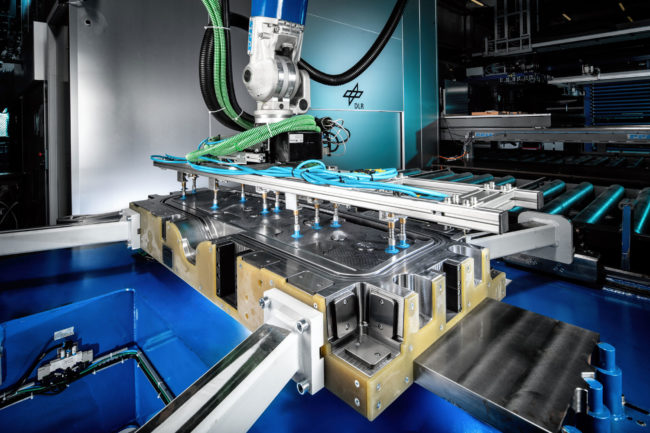

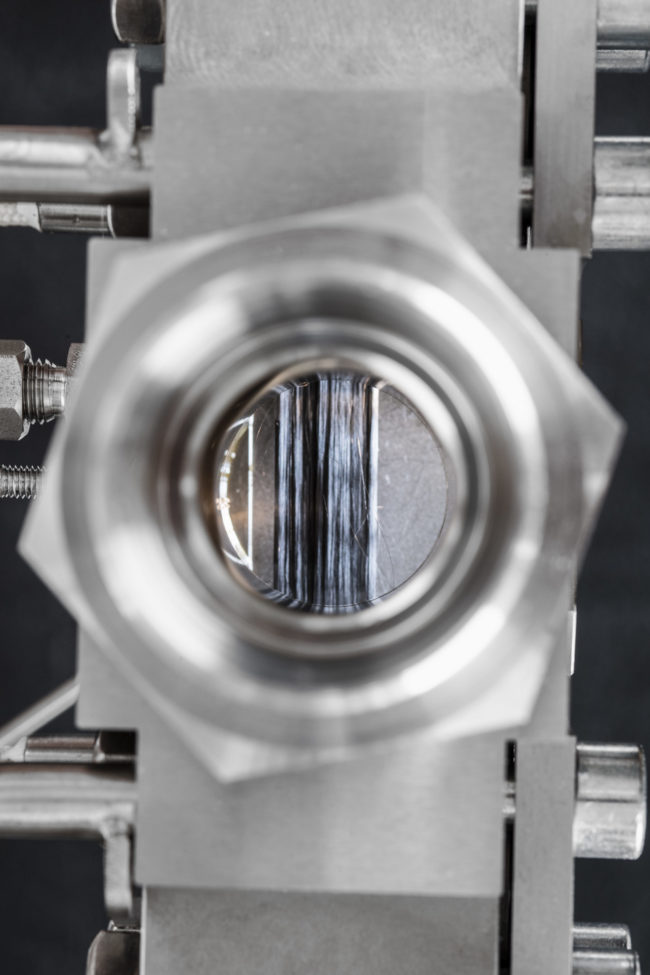

Das DLR Innovation Lab Empower Additive Extrusion (EmpowerAX) beschäftigt sich als internationale und industriediversifizierte Plattform im Bereich Additiver Extrusionstechnologien intensiv mit den Themen der Technologiebewertung und Evaluierungsketten sowie der Identifikation von Anwendungsszenarien. Ziel ist es hierbei den Technologietransfer zu beschleunigen und so die Zugänglichkeit zu Additiven Extrusionstechnologien für die breite Industrie zu stärken. Am 6.…