Die im VPH entwickelten simulativen Prozesse ermöglichen bereits in frühen Auslegungsphasen Ergebnisvorhersagen von Struktur- und Systemtests virtuell gefertigter Strukturen. Die Analyse- und Bewertungsmethoden erlauben somit agilere Entwicklungsprozesse. Wartezeiten bis zum Vorliegen physischer Testdaten entfallen. Sind die zugrunde liegenden Simulationsmethoden und Berechnungsschritte validiert und nachvollziehbar, öffnet dies, in Absprache mit unserem Partner EASA, den Weg zu einer simulationsbasierten Zertifizierung. Ein offenes Framework dient als Plattform für die Bereitstellung der Methoden. An diesem können Partner teilnehmen, ohne ihr geistiges Eigentum preiszugeben.

Modulare Schritte

Das Ergebnis der digitalen Strukturentwicklung ist das virtuelle Produkt. Selbiges und der digitale Zwilling dienen als Abbilder des Sollzustands und der real gefertigten Struktur. Über den Sollzustand hinaus berücksichtigt das virtuelle Produkt Streuungen, die zum Beispiel aus zu erwartenden Fertigungsunsicherheiten resultieren.

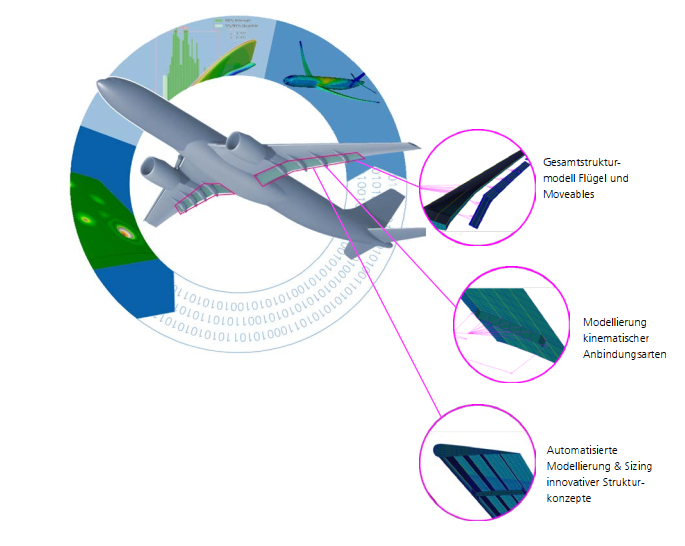

Im Rahmen des VPH-Startprojekts dient eine multifunktionale Flugzeugsteuerfläche (Moveable) als multidisziplinärer Anwendungsfall. Die Entwicklung und Demonstration des multidisziplinären Prozesses zwischen Aerodynamik, Struktur und System erfolgt mit den Partnern Airbus, FFT, IABG und Liebherr sowie den DLR-Instituten für Aerodynamik und Strömungstechnik, Flugsystemtechnik und Softwaretechnologie.

Die Auslegung basiert auf vorhandenen Ergebnissen aus DLR-Gesamtentwurfsprojekten. Der aktuelle Strukturentwicklungsprozess des virtuellen Produkts umfasst die Schritte Auslegung, virtuelle Fertigung und virtuelle Strukturtests zur Nachweisführung. Nach jedem Auslegungsschritt liegt das virtuelle Produkt in einem neuen Zustand vor. Innerhalb der Schritte kann flexibel auf problemabhängige Fragestellungen reagiert werden. Diese ergeben sich beispielsweise aus unterschiedlichen Struktur- und Fertigungskonzepten.

Eine zuverlässige Bewertung benötigt zuvor eine adäquate Modellierung. Im VPH-Startprojekt dient eine CPACS-Beschreibung des Referenzflugzeugs als Grundlage. Auf dieser Basis erfolgt eine maßgebliche Erweiterung der parametrischen Strukturmodellierung von Moveables innerhalb des Modellgenerators DELiS auf die Anforderungen im Niedergeschwindigkeits- und Hochauftriebsbereich. Die Auslegung geschieht effizient durch eine Kopplung analytischer und numerischer Methoden mit VErSO.

Mit abgesicherter Unsicherheit

Fertigungssimulationen in Kombination mit probabilistischen Methoden dienen zur Analyse des Zustands des virtuellen Produkts bei jedem Fertigungsschritt. Für das Moveable erfolgt dies am Beispiel des Automated Fiber Placement (AFP)-Prozesses trockener Fasern sowie eines anschließenden Infusionsprozesses der Gesamtstruktur. Auf diese Weise finden planbare Effekte aus der Faserablage, der Infusion und der Aushärtung Berücksichtigung im Versuch. Zudem schafft dies die Möglichkeit, Einflüsse statistischer Streuungen aus dem Fertigungsprozess auf die Robustheit der Struktur zu untersuchen. Dies erlaubt die Ableitung erforderlicher Fertigungstoleranzen.

Zum robusten virtuellen Testen

Das virtuelle Testen erfolgt mehrstufig. Detaillierte strukturmechanische Simulationen untersuchen zunächst die Einhaltung aller Anforderungen an die Struktur des virtuellen Produkts unter Berücksichtigung der Fertigungseffekte. Darauf folgt die Kombination aerodynamischer Lasten, Aktuatorik, Kinematik und Struktur in der Mehrkörpersimulation. Diese ermöglicht die Simulation von Betriebs- und Fehlerfällen über die Grenzen physischer Testmöglichkeiten hinaus. Die daraus gewonnenen Erkenntnisse und Lasten fließen direkt in die Auslegung zurück.

Mit nachvollziehbaren Prozessen

Die Umsetzung des VPH-Prozesses findet im offenen Workflowtool RCE statt. Um eine Zertifizierung zu ermöglichen, ist in solch komplexen Entwurfsprozessen das Vertrauen in die verwendeten Daten essentiell. Daher ist die Provenienz der Daten und der Datenfluss im Prozess nachvollziehbar und fälschungssicher rekonstruierbar.