Mit einer neu entwickelten Imprägniertechnologie sollen die Herstellkosten von endlosfaserverstärkten thermoplastischen 3D-Druckfilamenten um bis zu 80% reduziert werden. Durch eine in die Extruderdüse integrierte Imprägnierung entstehen insbesondere in Verbindung mit additiven Herstellungsverfahren wirtschaftliche Anwendungsperspektiven für die Industrie.

Eine neue Imprägniertechnologie

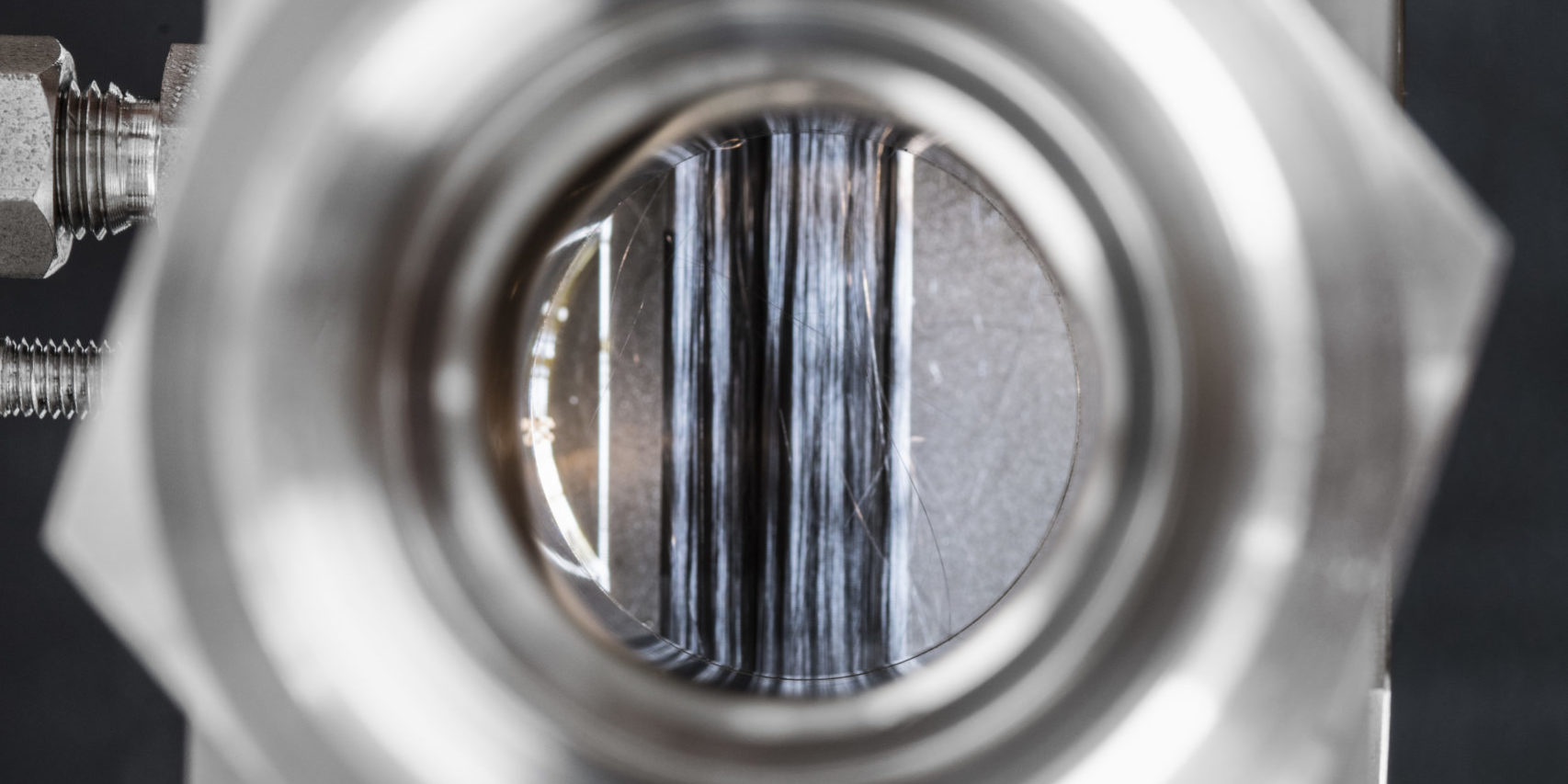

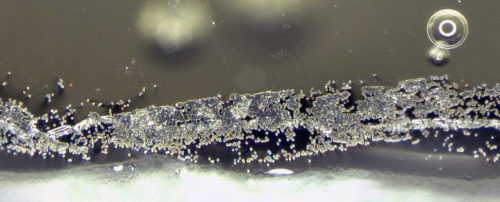

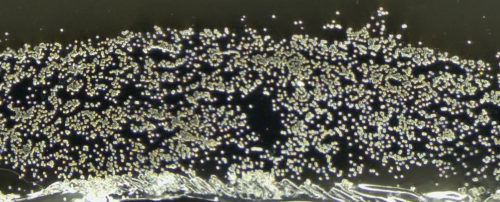

Die Imprägniertechnologie basiert auf der Einbringung von Ultraschall in eine thermoplastische Schmelze, die einen Faserroving (Faserbündel aus endlosen Einzelfilamenten) umgibt. Hierdurch wird eine hohe Imprägnierqualität bei kurzen Prozesszeiten erreicht. Ein besonderer Vorteil ist die uneingeschränkte Verarbeitbarkeit kommerziell verfügbarer Fasern und Thermoplaste. Aufgrund des geringen Raumbedarfs kann die ultraschallbasierte Imprägniertechnologie leicht in schmelzeverarbeitende Prozesse integriert werden. Mögliche Anwendungen reichen von der miniaturisierten Integration in 3D-Druckköpfe über die Einbringung in Wickelprozesse bis zur Halbzeugherstellung. Die Schliffbildaufnahmen zeigen eine sehr gute Faserverteilung und Durchdringung mit Thermoplast eines aufgespreizten 24K (24.000 Einzelfilamente)-Rovings durch das Einbringen von Ultraschall in ein Schmelzebad.

Die industrielle Anwendung

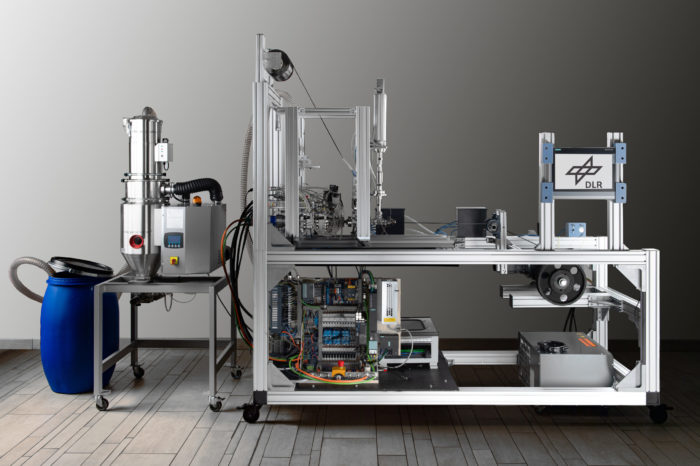

Unterstützt durch das DLR-Technologiemarketing wird in dem Projekt ENDLOSEFFEKT die neue Imprägniertechnologie in einen Extrusionsprozess integriert. Ziel ist es, vorhandene investitionsintensive Extrusionsanlagen durch einen Austausch der Düse zu befähigen, endlosfaserverstärkte Halbzeuge herzustellen. Diese Halbzeuge haben einen Faservolumengehalt von bis zu 60 % und eine Porosität unter 2 %. In der Extruderdüse werden Rovings bis 24K zugeführt und aufgespreizt. Anschließend findet eine elektrische Aufheizung des CFK-Rovings über dessen elektrischen Widerstand mit der am DLR entwickelten CoRe HeaT-Technologie statt. Der aufgeheizte Roving wird nachfolgend vom Schmelzestrom des Extruders ummantelt und durch eine Ultraschalldurchflusszelle geführt. Diese stellt eine vollständige Imprägnierung sicher, bevor die Konsolidierung des Faserhalbzeugs folgt. Für eine zielgerichtete und schnelle Markteinführung sind sowohl Material- und Halbzeughersteller als auch Anbieter von additiven Fertigungstechnologien in das Projekt involviert. Als industrienahe Testumgebung dienen ein Collin ZK 25 E Laborcompounder sowie ein selbst entwickelter 3D-Druckkopf, bestehend aus einem Miniaturextruder und einer Schmelzepumpe.

Mit dem Projekt ENDLOSEFFEKT wird somit die Verfügbarkeit und Vielfalt verwendbarer endlosfaserverstärkter 3D-Druckmaterialien erhöht und deren Bezugskosten gemindert. Auf diese Weise kann der Zugang der Industrie zu additiven Fertigungstechnologien für faserverstärkte Materialien erleichtert werden.

Ein Kommentar