Stellen Sie sich vor, die Formwerkzeuge der Zukunft im Bereich der Faserverbundfertigung wären in der Lage, mit ihrer Umgebung zu kommunizieren. Sie könnten alle relevanten prozesstechnischen Informationen über den eigenen Zustand, sowie relevante Umgebungsinformationen an Mensch und Maschine weiterleiten! Stellen Sie sich vor, in diesem Zuge wären in einer Selbstdiagnose Informationen über Materialverschleiß/Oberflächengüte, Dichtigkeit des Vakuumsystems und den Ausfall aller angeschlossenen Sensoren verfügbar! Stellen Sie sich vor, für diese Vorgänge müsste kein einziges Kabel angeschlossen werden, da alle Informationen kabellos übertragen werden! Das ist Smart Tooling – intelligente Werkzeuge, die in Zusammenarbeit mit der Luftfahrtindustrie ihren Weg in die Serienfertigung finden werden.

Ready for Big Data

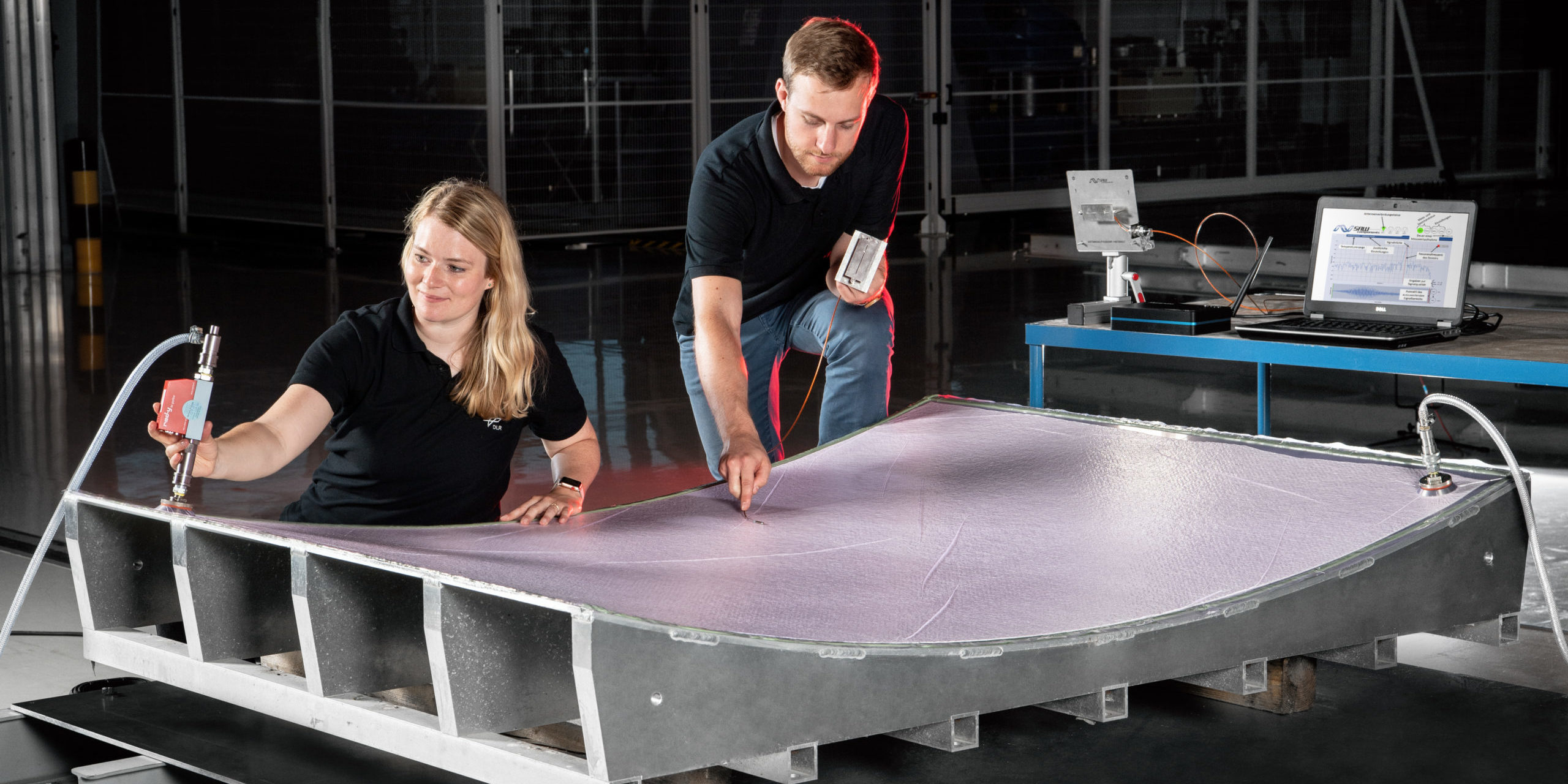

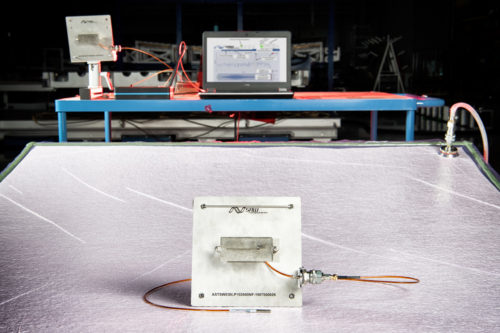

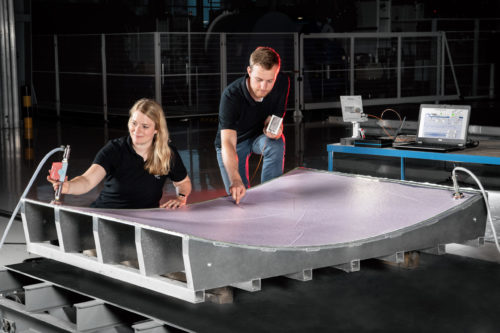

Ein erster Schritt in Richtung Smart Tooling wurde mit der Direktbeauftragung TempeSt realisiert, in welcher eine Auswahl an hochtemperaturfähiger, kabelloser Temperatursensorik getestet und ein Integrationskonzept für Formwerkzeuge erarbeitet wurden. Diese Sensorik kann ebenfalls als RFID-Sensorik genutzt werden, so ist es zudem möglich, einem Bauteil externe Daten schnell und sicher zuzuordnen. Ein konkretes Beispiel hierfür ist die untersuchte Leckageprüfung mittels Durchflussmessung, welche aktuell in den Industriemaßstab überführt wird. Die durch Smart Tooling ermöglichte Datenerfassung über den kompletten Fertigungsprozess und die Sicherung in der digitalen Bauteilakte ermöglichen es in Kombination mit modernen Datenanalysen, Prozessabweichungen und Mehraufwand schneller zu erkennen und zu vermeiden.

Ein smarter Begleiter

Die Qualität eines gefertigten Faserverbundbauteils hängt von verschiedensten Faktoren ab. Neben den heutzutage bei der Aushärtung erfassten Prozessparametern Temperatur, Druck und Vakuumgüte bestimmen auch an vorgelagerten Arbeitsstationen vorherrschende Umgebungsfaktoren wie etwa Luftfeuchtigkeit, Temperatur oder Partikelbelastung die Qualität des fertigen Bauteils. Diese Zustandsgrößen werden in der industriellen Fertigung bisher selten erfasst. Intelligente Formwerkzeuge helfen, die Lücken in der Datenakquise zu schließen, da sie ihre zugehörigen Faserverbundbauteile entlang der Stationen des Fertigungsablaufs begleiten.

In das Formwerkzeug integrierte Sensorik misst qualitätsrelevante Größen entlang der Prozesskette und bietet dadurch vielfältige Möglichkeiten für Qualitätssicherung und Industrie 4.0. Eingebettete Sender-Empfänger-Systeme zur automatischen und berührungslosen Identifikation von Formwerkzeugen ermöglichen die Nachverfolgung einzelner Bauteile entlang der Fertigung sowie die Zuordnung aufgenommener Messdaten zu einzelnen Fertigungsplätzen.

In einer digitalen Bauteilakte zusammengeführt, lassen sich diese Daten auswerten, um auftretende Bauteildefekte auf einen bestimmten Parameter oder eine Kombination mehrerer Einflüsse zurückzuführen. Zusätzlich dienen die aufgenommenen Daten der Speisung prozessanalytischer Systeme im Zuge der Industrie 4.0. So unterstützen sie die Verifizierung digitaler Bauteil- und Prozesszwillinge sowie zugehöriger Simulationen.