Der Transfer von der Theorie zur Praxis wirft Fragen auf, die sich im Vorfeld einer industriellen Umsetzung neuer Technologien oft nur schwer vorhersagen lassen. Der Betrieb einer vollautomatisierten Fertigungsstraße als Forschungsplattform hilft dabei, diese zu identifizieren. Das Produzieren von Bauteilen im Industriemaßstab deckt Herausforderungen auf und macht sie greifbar. Spezielle Prüfstände übertragen diese zur weiteren Analyse auf Laborbedingungen. Wissenschaftliche Untersuchungen führen zu Vorhersagemodellen, die wiederum dabei helfen, den eigentlichen Prozess effizienter und robuster zu machen.

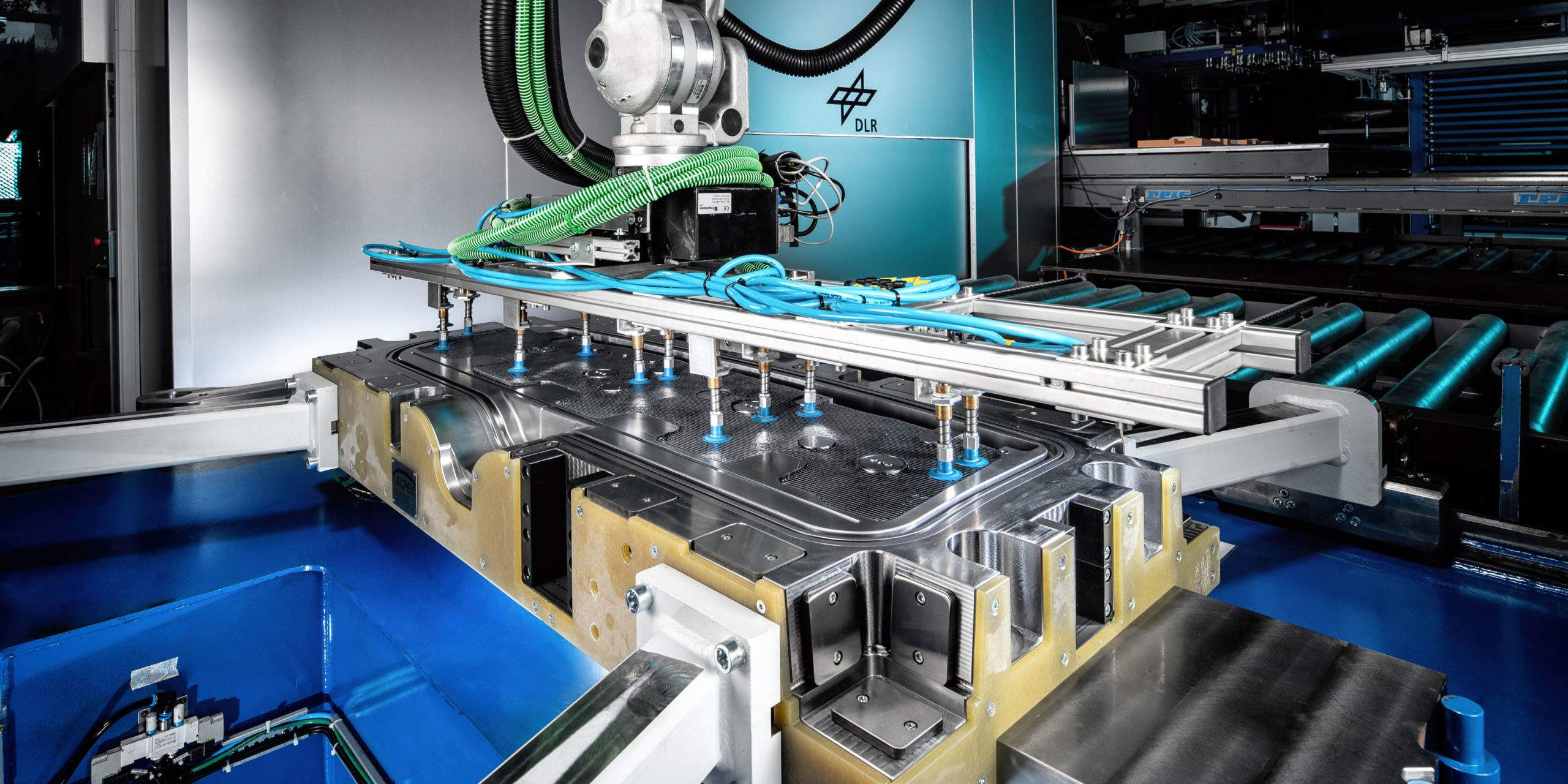

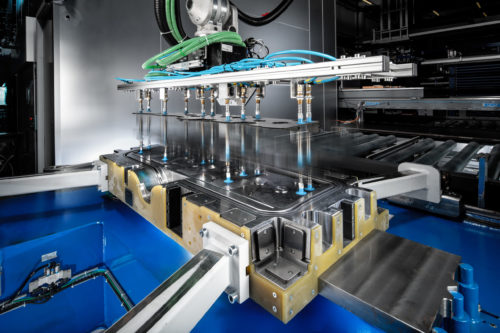

Ein aktuelles Beispiel für diesen Ansatz ist das LuFo-Projekt ISENGART, in dem die Produktionslinie endkonturnahe Flügelrippen in einem isothermen Harzinjektionsprozess (Resin Transfer Moulding, RTM) erzeugt. Das integrale Bauteildesign führt zu einer komplexen Struktur mit schrägem T-Flansch, Hinterschnitt, Systemdurchführungen und beidseitigen TSteifen. Der Prozess bedingt das gemeinsame Kompaktieren und das anschließende Zusammenführen mehrerer Teilpreforms in die Kavität des Injektionsformwerkzeugs. Dessen Öffnung und die Entformung des ausgehärteten Bauteils bergen die Gefahr einer Bauteilschädigung. Die genaue Vorhersage der Prozessparameter soll das verhindern.

Preform Bulking

Der Einsetzvorgang des kompaktierten T-Stringer-Preforms in ein Formwerkzeug erfordert detaillierte Kenntnisse über das Komprimierungs- und Relaxationsverhalten des Fasermaterials. Die hierfür notwendige Datenbasis für eine zielgerichtete Auswahl von Prozessparametern bei unterschiedlichen Faserhalbzeugen ergab sich aus über 1.000 Versuchen mit Hilfe eines für diese Aufgabe entwickelten Prüfstands. Weder ein zu dicker noch ein zu dünner Preform darf aufgrund der erforderlichen Prozesssicherheit und der luftfahrtspezifischen Anforderungen an die Bauteilqualität entstehen. Mit den ermittelten Versuchsdaten entsteht eine Vorhersagefähigkeit für die Prefomdicke, sodass der Einsetzvorgang prozesssicher erfolgen kann.

Entformungsverhalten

Bei zunehmender Komplexität der Bauteile rückt die Entnahme der Bauteile aus dem Formwerkzeug verstärkt in den Vordergrund. Durch die spezielle Geometrie der Flügelrippe, aber auch durch die veränderten Eigenschaften wie Oberflächenrauheit und Oberflächenenergie steigen die Anforderungen an eine kontrollierte und wiederholgenaue Entformung aus dem heißen Injektionswerkzeug. Ein eigens entwickeltes Testverfahren untersucht dafür den Einfluss der Hafteigenschaften von Harzsystemen auf unterschiedlichen Werkzeugoberflächen. Dieses Testverfahren dient zur Bestimmung der Kräfte auf Bauteil und Werkzeug während des Entformvorgangs, in Abhängigkeit von Einflussgrößen wie z.B. Harzsystem, Trennmittel oder Oberflächenbeschaffenheit. Es ermöglicht die frühzeitige Vorhersage der auftretenden Kräfte bei der Entformung. Die Anpassung von Prozessparametern kann somit die Belastung verringern und eine zerstörungsfreie Entformung der Bauteile gewährleisten.Die industrienahe Produktion der Flügelrippen auf der Forschungsanlage validiert die gewonnenen Ergebnisse und demonstriert die Praxis zur Theorie.

Weiterführende Links:

Ein Kommentar