Die Industrie 4.0 und das damit einhergehende Sammeln von Daten hält auch in der Faserverbundfertigung Einzug. Über die Aufnahme reiner Fertigungsdaten, also Anlagendaten hinaus, gilt es die spezifischen Eigenschaften von Material und Geometrie am Bauteil direkt während der Fertigung zu dokumentieren. Dies verlangt den Einsatz passgenauer und aussagefähiger Sensorik in der Produktion und verbindet darüber hinaus reale und virtuelle Welt. Aktuell finden diese Art der Sensorsysteme durch hohe bis nicht abschätzbare Kosten, deren aufwendige Integration und Datenverarbeitung keine breite Anwendung. Zumal der Mehrwert für den Anwender weder direkt erkennbar noch bezifferbar ist.

Die richtige Wahl treffen

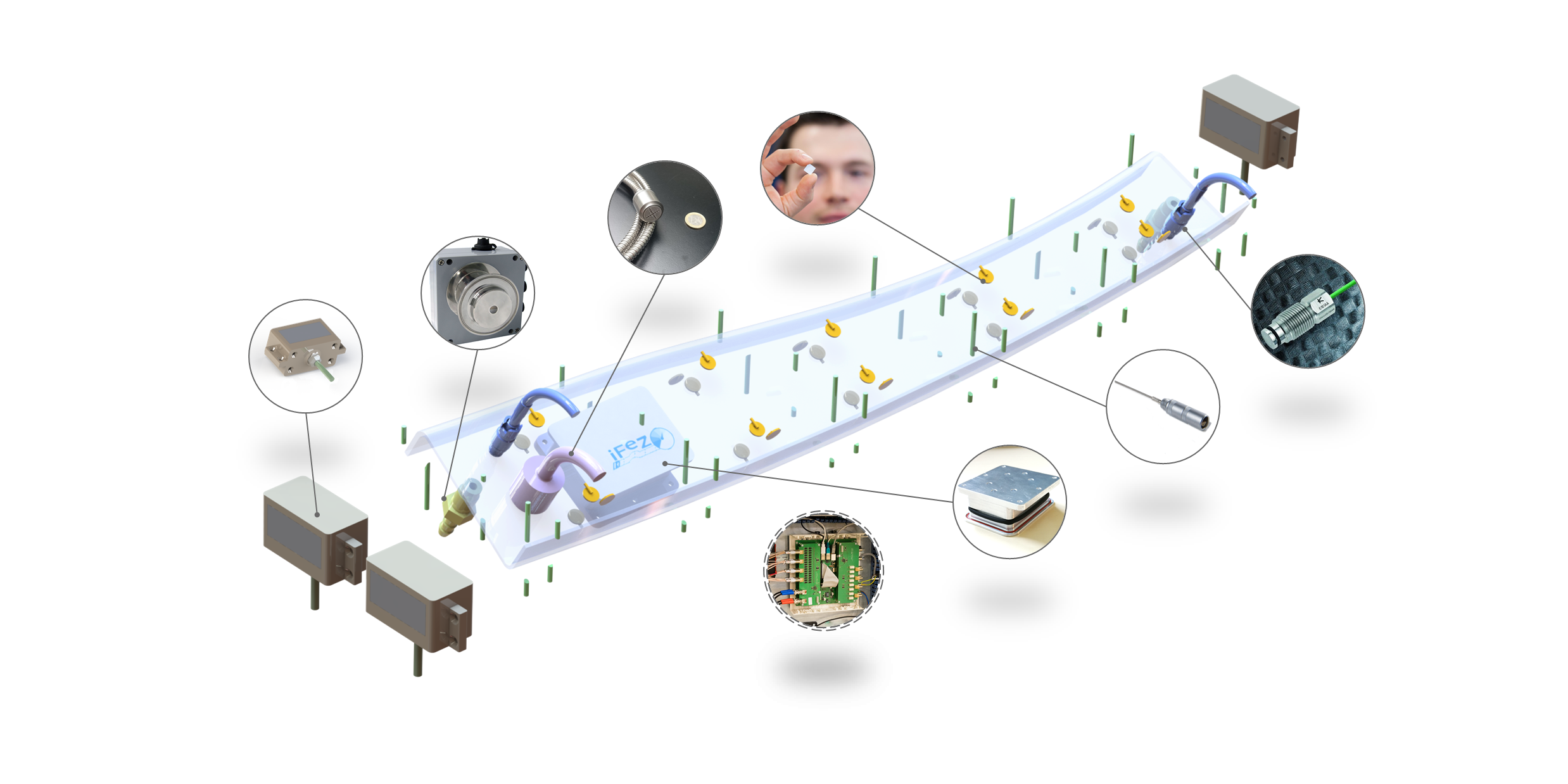

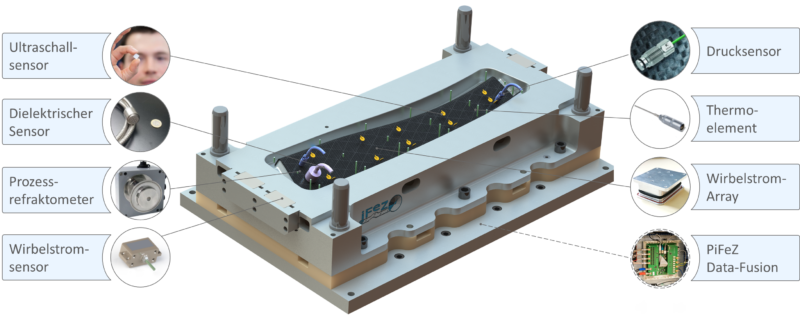

Im BMWi geförderten Projekt „iFeZ“ (intelligentes Formwerkzeug der Zukunft) vollzog das Institut erstmalig die ganzheitliche digitale Transformation im Bereich der Faserverbundfertigung für Tränkung und Aushärtung. Die Basis bildet der Retrofit eines closed-mould RTM-Formwerkzeuges für einen Z-Spant mit verschiedenen Sensortypen. Hierbei wird in ein bestehendes Formwerkzeug nachträglich unter Beibehaltung der eigentlichen Funktionalität und Aufgabe die Sensorik zielgerichtet implementiert. Deren Auswahl orientiert sich an den realen Bedarfen der Industrie und neuesten Erkenntnissen der Wissenschaft. Insgesamt wurden sechs relevante Qualitätskriterien von CFK-Bauteilen aus dem Bereich Luftfahrt evaluiert. Sortiert nach deren Relevanz zählen hierzu: Fehlstellen, Formtreue, Faservolumengehalt, Harzzustand, Oberflächengüte, Mischungsverhältnis, Faserwinkel. Zusammen mit den Partnern wurden geeignete Messsysteme ausgewählt oder entwickelt und in einen Sensorikbaukasten überführt. Neben den verfügbaren Kauflösungen: Thermoelemente, Druck-und Dielektrischer Sensor beinhaltet dieser auf Prozess und Werkstoff abgestimmte Eigenentwicklungen, wie etwa die piezokeramischen Ultraschallsensoren oder auf Wirbelstrom basierte Messarrays. Alle berücksichtigen im besonderen Maße die gezielte Ausrichtung auf die Herausforderungen bei der FVK-Fertigung. Hinzu kommen geringe Kosten durch die Modularität seitens Sensorik und IT-Infrastruktur.

Sieben verschiedene Sensorsysteme mit insgesamt 80 Sensoren flossen in das Formwerkzeug ein, um den aktuellen Zustand von entstehendem Material und Geometrie direkt am Bauteil zu beschreiben. Die schiere Anzahl im Projekt resultiert hierbei aus der Prüfung von Einbau, Interaktion untereinander, sowie zentraler Datenerfassung bezüglich Auflösung und Bandbreite.

Der klassische Anwender hingegen startet bedarfsgerecht über eine Prozess- und Bauteilanalyse mit einer Minimalkonfiguration nach dem Moto: think big – start small.

Integration leicht gemacht

Vor der eigentlichen Formwerkzeugmodifikation und dem Einbau der Sensorsysteme steht der Aufbau eines Digital Mock-Up (DMU). Hierbei handelt es sich um eine virtuelle Abbildung für das intelligente Formwerkzeug inklusive aller Sensoriken in Form eines CAD-Modells. Die Grundlage bilden die Anforderungen der einzelnen Komponenten an ihre Umgebung und das Formwerkzeug sowie die Dokumentation der abgeleiteten Schnittstellen.

Mit der Möglichkeit der 3D-Visualisierung wurde die optimale Sensorposition und Kabelführung gefunden, Kollisionen und Wechselwirkungen untereinander ausgeschlossen und bestehende Grundfunktionen wie Heizung und Abdichtung sichergestellt. Darüber hinaus wurde die Basis für die nachfolgenden Fräsarbeiten am Formwerkzeug gelegt.

Besonders der Retrofit am vorhandenen KOLIPRI-Formwerkzeug zeigt, dass auch Bestandswerkzeuge problemlos modifiziert werden können und vom Mehrwert profitieren.

Die systematische Datensammlung mittels DMU parallelisiert laufende Arbeiten, identifiziert frühzeitig Risiken bei der Integration und minimiert Nacharbeiten stark. Zudem ist laufend der aktuelle Status der Entwicklung transparent einsehbar.

Virtuelle Fahrt durch das Mockup des intelligenten Formwerkzeugs mit seinen Sensoriken für den Z-Spant

Wie es weitergeht…

Erfahren sie im nächsten Beitrag: „iFeZ“ – Alles im Fluss! mehr über: Datenfluss, Architektur und Auswertung. Lernen Sie die mobile und autonome Daten-Plattform „PiFeZ“ kennen und informieren Sie sich über das benutzerfreundliche, individuell konfigurierbare System, das durch seinen Aufbau als Service-Orientierte Architektur (SOA) zukünftig den sich schnell ändernden Randbedingungen gerecht wird. An verschiedenen Beispielen klassischer, smarter und softer Sensoren werden die Funktionsweise und das Potential der gewonnenen Daten für die Faserverbundfertigung sowie für die simulationsbasierte Entwicklung von Luftfahrtstrukturen hinsichtlich einer realistischen Dimensionierung näher gebracht.

Ein Kommentar