Kohlenstofffaserverstärkte Kunststoffe (CFK) werden in der Luftfahrt eingesetzt, um den Treibstoffverbrauch durch Gewichtsreduktion zu senken. Jedoch ist die Herstellung der Fasern ein sehr energieintensiver Prozess. Das Recycling von Fasern ermöglicht eine längere Nutzung der Kohlenstofffasern über den ersten Lebenszyklus hinaus. Dies führt zu einer verringerten Nachfrage nach neuen CFK-Fasern und einer damit verbundenen Einsparungen bei deren energieintensiven Produktionsprozess.

Am Ende seiner Nutzungsdauer ist CFK immer noch wertvoll und sollte nicht auf einer Deponie entsorgt werden. Dies wird außerdem durch eine EU-Richtlinie für die Entsorgung von Verbundwerkstoffen verhindert (siehe EU 1999/31/EG). Das in diesem Artikel vorgestellte Verfahren zielt darauf ab, so viel hochwertiges Fasermaterial wie möglich für den nächsten Lebenszyklus zu erhalten. Insbesondere in der Luftfahrt besteht die Möglichkeit, tragende Strukturen wie Stringer und Spante (Primärstrukturen) am Ende ihrer Lebensdauer durch Recycling in (nicht tragende) Sekundärstrukturen umzuwandeln. Dafür eignen sich beispielsweise Kabinenbauteile und nicht-strukturelle Komponenten.

Angesichts der prognostizierten jährlichen Wachstumsraten für CFK von rund 11,7 % besteht ein dringender Bedarf an geeigneten Recyclingverfahren. Der Effizienzdruck zur Verbrauchs- und damit Gewichtsreduzierung wird absehbar die Nachfrage nach Leichtbau(-materialien) in allen Bereichen der Mobilität erhöhen. Jährlich fallen in Europa rund 10.000 Tonnen Produktionsabfälle an, davon allein 3.000 bis 5.000 Tonnen in Deutschland. Die ausgereifteste Methode ist derzeit das mechanische Recycling (70 % Marktanteil im Jahr 2023), bei dem kurze Kohlenstofffasern hergestellt und in Produkte integriert werden.

Dank ihrer guten mechanischen Eigenschaften bieten Kohlenstofffasern aus Produktionsabfällen eine breite Palette von Anwendungsmöglichkeiten. Insbesondere wenn sie effizient imprägniert werden, können neue hochwertige Halbzeuge, wie beispielsweise Filamente (drahtartiges Material von unbegrenzter Länge, z.B. für den 3D-Druck) erzeugt werden, bei denen der Wert der Fasern nahezu vollständig erhalten bleibt. Wenn recycelte Kohlenstofffasern (rCF – recycled Carbon Fibre) in Filamenten verwendet werden, wird eine noch größere Designfreiheit erreicht als bei drapierbarem Material aus neu hergestellten Kohlenstofffasern (vCF – virgin Carbon Fibre). Die in der Literatur beschriebenen Beispiele reichen von komplexen Designs in der Luft- und Raumfahrt sowie Automobilindustrie, bis hin zum Sportartikelsektor und der Medizintechnik. Die Luft- und Raumfahrtindustrie ist der größte Verbraucher neuer Kohlenstofffasern (vCF) und somit Erzeuger von späteren End-of-Life-Bauteilen (EoL-Bauteile am Ende ihrer primären Nutzungsdauer). Dadurch wird sie zu einem Lieferanten von Kohlenstofffasern aus Abfallströmen für die oben genannten Industrien.

Durch die Verwendung von recycelten Kohlenstofffasern als Ersatz für neue Fasern, können vor allem bei nicht-strukturellen Teilen, in der Luft- und Raumfahrtindustrie die Kosten gesenkt und die Lebenszyklusbilanz verbessert werden. In gleicher Weise führen recycelte Kohlenstofffasern in Automobilkomponenten zu Gewichtseinsparungen und senken den Kraftstoffverbrauch (z.B. im Windschutzscheibenrahmen eines BMW iX.)

Das Verfahren

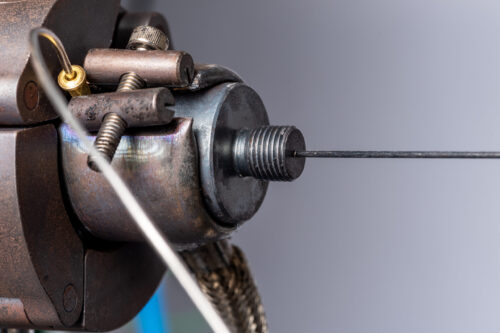

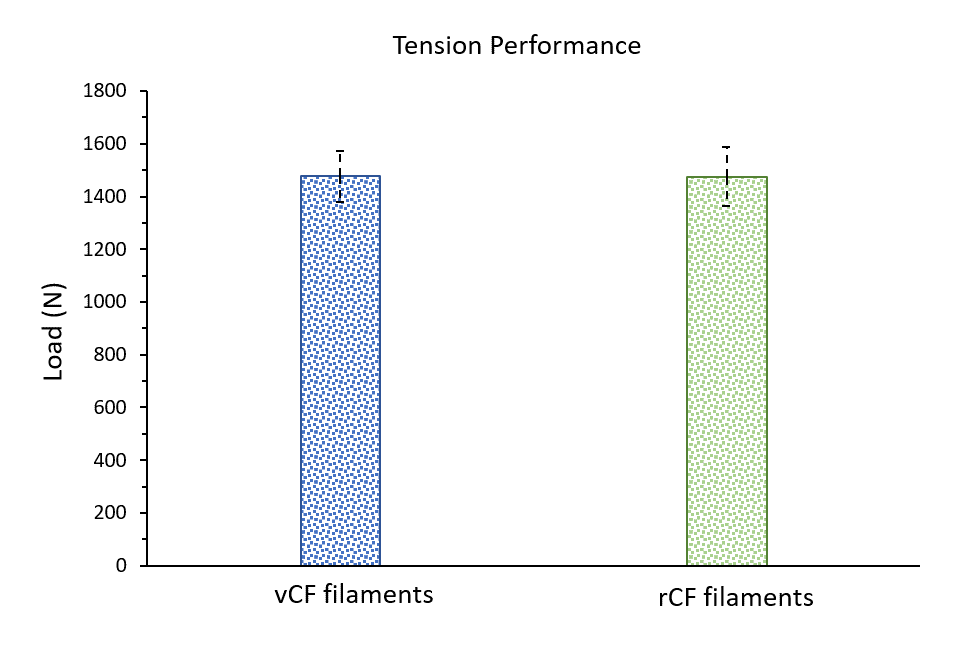

Das DLR hat einen additiven Fertigungsprozess für hochwertige, kontinuierlich verstärkte Filamente mit Hochleistungs-Thermoplasten für die Luft- und Raumfahrt entwickelt (z.B. Polyphenylensulfid, PPS). Diese Produktionslinie wurde angepasst, um eine kontinuierliche Verarbeitung von recycelten Materialien zu ermöglichen, die in der Regel eine etwas geringere Zugfestigkeit im Vergleich zu neuen Kohlenstofffasern aufweisen. Die modifizierte Imprägnieranlage minimiert das Risiko eines Faserbruchs, der zu einer Unterbrechung des Prozesses führen würde. Verschiedene Arten von recycelten Fasern (aus Produktionsabfällen und/oder veraltetem Material) werden derzeit im Hinblick auf ihre Verarbeitungsanforderungen untersucht. Das ENDLOS-Effekt-Verfahren des Deutschen Zentrums für Luft- und Raumfahrt (DLR) nutzt eine Ultraschall-Imprägnierungstechnologie, um Filamente (bestehend aus 12.0000 Einzelfasern) mit einem Faservolumenanteil von 50 % zu produzieren, für die eine große industrielle Nachfrage besteht. Dieses hauseigene Verfahren bietet die Möglichkeit, neue und recycelte Fasern als Verstärkungsmaterial zu nutzen. Ein direkter Vergleich von neuen und recycelten Fasern konnte zeigen, dass lediglich ein begrenzter Verlust an Eigenschaften auftritt.

Der erfolgreich demonstrierte Prozess ermöglicht die Verwendung von recycelten Kohlenstofffasern (rCF), die bisher aufgrund von Degradation, Verunreinigungen usw. nicht für Produkte nutzbar waren. Dies ist ein vielversprechender Schritt, um die Anwendbarkeit von rCF als Verstärkungsmaterial zu demonstrieren. Derzeit wird daran geforscht, den Prozess auf weitere Faserqualitäten auszuweiten, um weitere Halbzeuge auf der Basis von Recyclingmaterial herzustellen.

Ausblick

Neuartige hochwertige Recycling- und Verarbeitungsmethoden begrenzen das Downcycling und schaffen gleichzeitig die Grundlage für neue Halbzeuge und Komponenten mit möglicherweise vergleichbarer Anwendbarkeit. Diese schonen Ressourcen, indem Recyclingkreisläufe zunehmend geschlossen werden. Dies wird zunehmend durch die gesetzlichen Anforderungen an das Recycling von Produkten beschleunigt. Das untere Bild zeigt einen idealisierten Materialfluss der Zukunft.

Ein weiterer Trend ist die häufigere Verwendung von thermoplastischen Matrizen, die das Recycling von Fasern erleichtern. Gleichzeitig senkt der Ersatz von neuen Kohlenstofffasern durch rCF-basierte Materialien die Kosten für leichte Verbundstrukturen. Dies wird den Markt für Leichtbaumaterialien weiter ankurbeln und die Zahl der möglichen Anwendungen für rCF-Materialien, zum Beispiel in der Automobilindustrie, erhöhen. Letztendlich werden erfolgreiche Anwendungsbeispiele ausschlaggebend für die Einführung neuer Materiallösungen wie rCF-Produkte sein.

All das wird zur Erforschung von Herstellungsprozessen beitragen, die verschiedene Rezyklate zuverlässig verarbeiten können, und das Vertrauen in die Kreislaufwirtschaft stärken. Dies sollte vorzugsweise in enger Zusammenarbeit mit den Herstellern von Rezyklaten geschehen, um eine hohe Qualität zu gewährleisten und zur weiteren Standardisierung (z.B. durch eine Zertifizierung) und Etablierung von rCF beizutragen. In diesem Zusammenhang können zuverlässige Simulationsmethoden ebenfalls dabei helfen, die Vorbehalte der Industrie gegenüber der Verwendung von recycelten Kohlenstofffasern in neuen Produkten abzubauen.