Ist die Vorraussetzung für die prozessbegleitende Aufnahme von Anlagen- und Fertigungsdaten erst einmal geschaffen, folgt in weiteren Schritten deren Erfassung, Verarbeitung und Visualisierung in Echtzeit. Hierbei stellen vorrangig das automatische Ablegen ohne Medienbrüche, die Synchronität über mehrere Quellen sowie Datenhygiene und deren Nachhaltigkeit die Hauptschwerpunkte dar. Um allen MitarbeiterInnen gleichermaßen sowohl Rohdaten als auch anwendbares Expertenwissen zur Verfügung zu stellen, kommen moderne Hard- und Software-Methoden sowie die Philosophie „Software as a Service“ zum Einsatz. Einen Einblick hierzu geben der folgende Beitrag sowie das Webinar der Lightcon Preview Week: „Towards smart Production: Sensors, Information Flow, Architecture and Analysis“.

Datenplattform „PiFeZ“

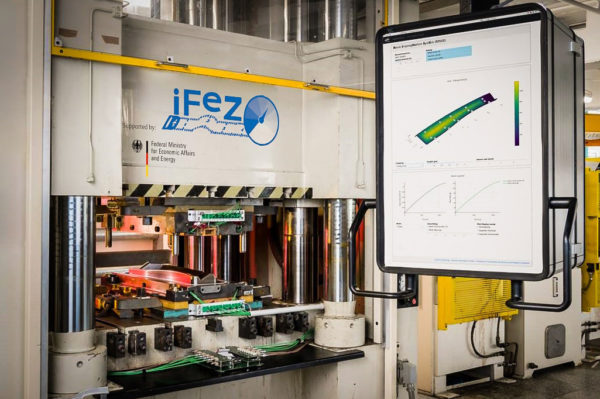

Als zentrale Schnittstelle zwischen Formwerkzeug und Datenbank fungiert die mobile und autonome Datenplattform „PiFeZ“, welche die Firma Esys GmbH im Verbundvorhaben „iFeZ“ entwickelte und bereitstellte. Vor dem Hintergrund des industriellen Einsatzes wird das modulare System mit Platinen für das jeweilige Sensor- und Anlagensystem bestückt. Die Steuerung der Platinen erfolgt durch jeweils einen Mikrocontroller, denen wiederum ein Edge-Computer (hier: Raspberry Pi) übergeordnet ist. Dieser erfasst die Messdaten, nimmt gegebenenfalls Auswertungen vor und schickt die Daten zu einem Server.

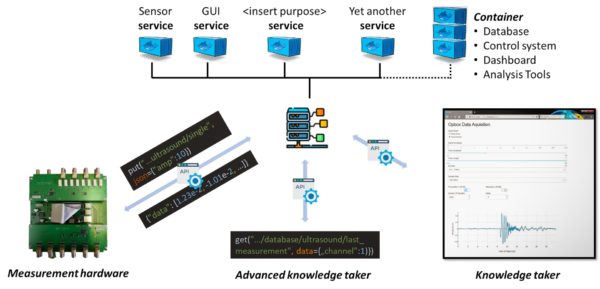

SoA, API-Kommunikation und Arbeiten im Container

Die Bandbreite an Sensoriken, deren Verarbeitung und Auswertung erfordern meist spezifisches Wissen zu den Systemen selbst. Gleichermaßen ist eine starke Abhängigkeit zum jeweiligen Einsatzgebiet hinsichtlich verwendeter Materialien und Technologien vorhanden. Für die tägliche Arbeit ist daher ein System erforderlich, was den speziellen Randbedingungen Rechnung trägt. Die serviceorientierte Architektur (SoA) liefert hier ihren Beitrag, indem auf die Anwendung zugeschnittene Dienste (Service) bereitgestellt werden. Vorteile dieser Umsetzung sind die beschleunigte Implementierung, die Verringerung der IT-Komplexität und ein geringeres Investitionsrisiko. Zur Verknüpfung der Dienste untereinander sowie zur Anbindung von Anlagen und Software kommen genormte Schnittstellen, kurz APIs genannt (von engl. application programming interfaces), zum Einsatz. Programmiersprachenunabhängig erfolgt untereinander die automatisierte Kommunikation und direkte Datenverarbeitung. Durch die Containervirtualisierung, dem isolierten Betreiben verschiedenster Betriebssysteme auf einem Hostsystem, können die MitarbeiterInnen lokal ihren Service entwickeln. Neben Mikroservice-Architekturen und schnellen Softwarelieferzyklen sind Container inhärent dokumentiert und lassen sich gut verteilen.

Visualisierung

Die Visualisierungen der Dienste für den Anwender wiederum sind browserbasiert und können damit von jedem Endgerät im Netzwerk aufgerufen werden. Der Einsatz sogenannter Dashboards, wie etwa der OpenSource-Lösung Grafana, ermöglicht die benutzerfreundliche und individuelle Gestaltung der Daten von der reinen Live-Visualisierung über die Überwachung bis hin zur Bewertung. Maßgebend sind die zu Grunde liegenden Daten, die neben Fertigungsdaten nun konkrete Bauteilzustände beschreiben. Ermöglicht wird dies durch den Einsatz verschiedener Sensorsysteme, die sich in drei Klassen unterteilen:

- Klassische Sensoren – benennen den Zustand von Anlage oder Prozess wie: Anlage An/Aus, Formwerkzeug geschlossen/offen, Temperatur i.O. / n.i.O

- Smarte Sensoren – beschreiben durch eine algorithmenbasierte Auswertung den Prozesszustand, z.B.: bei Fließfront-Ausbreitung ändern einer Ampel von Rot auf Grün bei Harzankunft

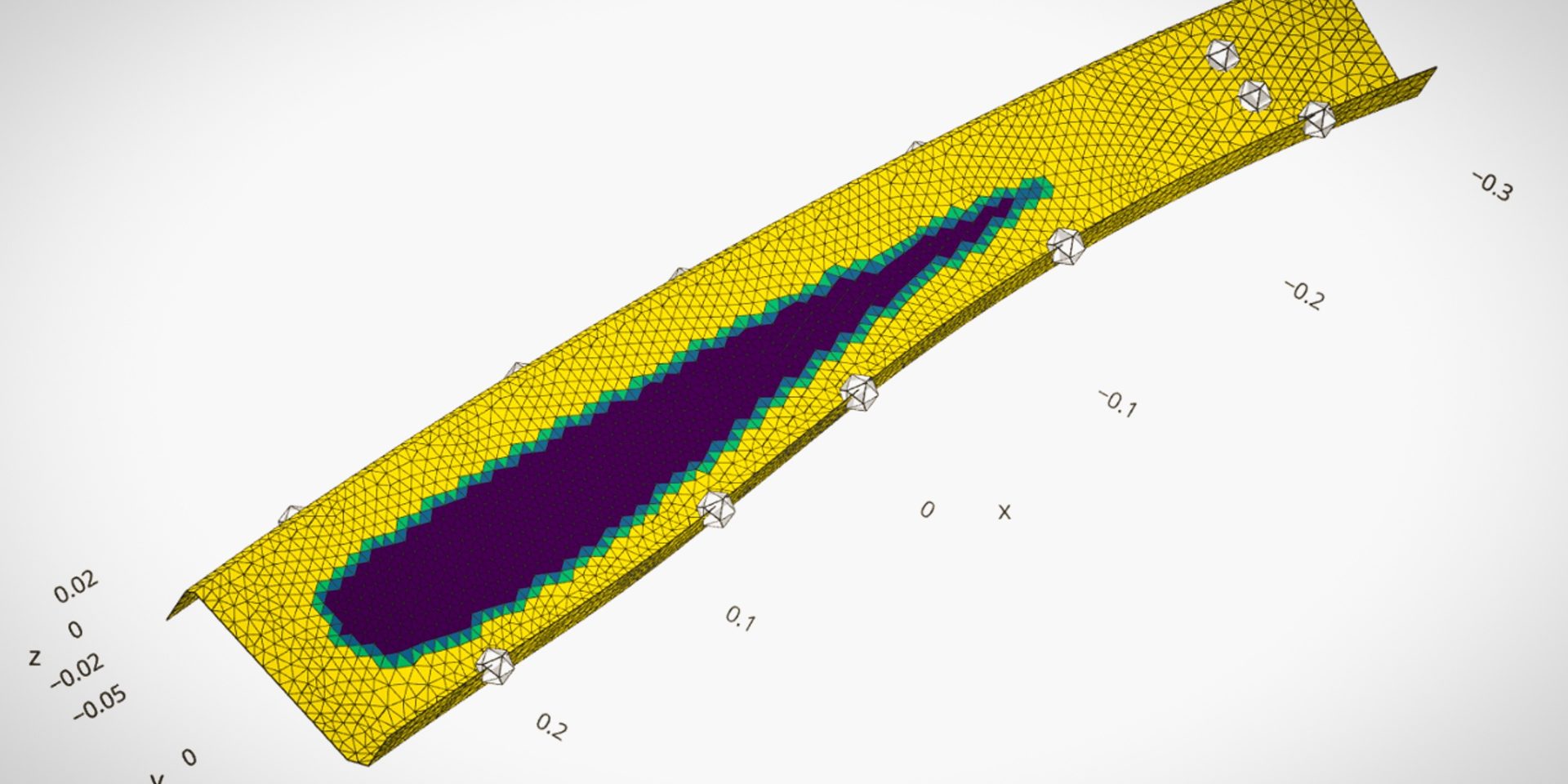

- Softe Sensoren – ermöglichen eine Bauteil-Zustandsbeschreibung auf Basis von Sensorstützstellen in Kombination mit Simulationsmodellen wie dem Resin Impregantion System (RINSE)

Auf dem Weg zur smarten Fertigung

Im Ergebnis liefert das vorgestellte Datenhandling den Schlüssel für innovative Prozesse und Technologieformen im Bereich der Faserverbundfertigung im Sinne einer disruptiven Veränderung. Der konventionelle, starre Prozessverlauf laut Herstellervorgabe wird durch charakteristische Verläufe der erfassten Sensorsignale ersetzt und ermöglicht so eine konkrete Zustandsbeschreibung auf Bauteilebene. Damit ist die Grundlage für eine zukünftige virtuelle Zertifizierung jedes einzelnen Bauteils auf Basis real erfasster Qualitätsdaten gegeben.

Die bis dato erfahrungsbasierte Fertigung ist nun wissensgetrieben. Individuell gestaltet, wirkt sich dies gleichermaßen auf Prozess und Bauteil aus. Sowohl eine verkürzte Prozesszeit als auch die Nutzung bestehender Ressourcen und eine verbesserte Energieeffizienz wirkt nachhaltig. Eine höhere Prozesssicherheit sowie die Steigerung von Performance bei Bauteilgeometrie und Werkstoff erhöht das Leichtbaupotential.

Die Ergebnisse zeigen gleichermaßen die Möglichkeit der digitalen Transformation für vorhandene Produktionssysteme als auch das Potential der Daten für mehr Produktionseffizienz bei Faserverbunden. Dabei ermöglicht das benutzerfreundliche, individuell konfigurierbare Plug-and-Play-System durch den modularen Aufbau von Hard- und Software eine Erweiterbarkeit, Übertragbarkeit und Flexibilität, um zukünftig den sich schnell ändernden Randbedingungen gerecht zu werden.

LightCon Prewview Week, Hannover Messe, 26.06.2020:

Ein Kommentar