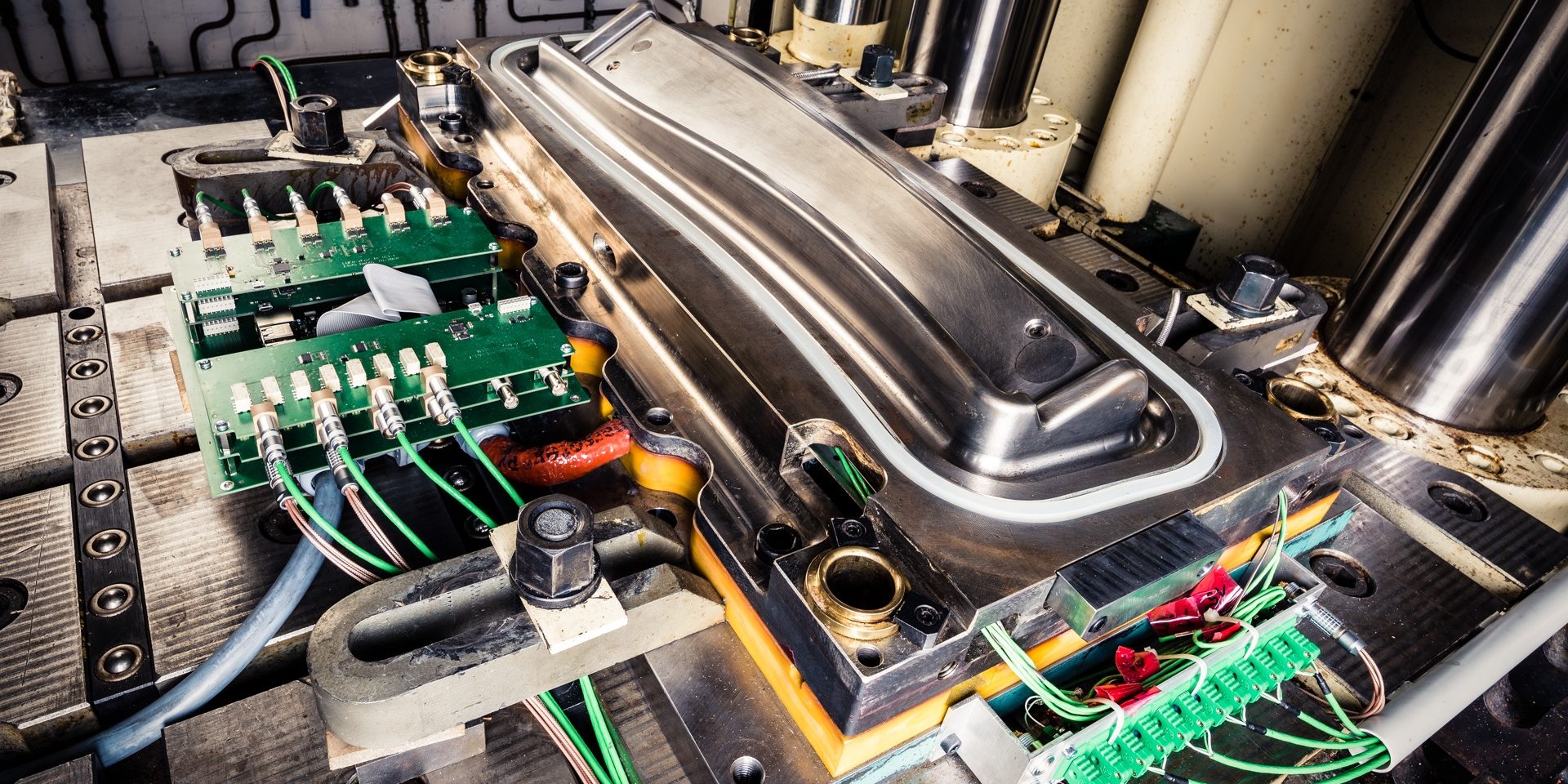

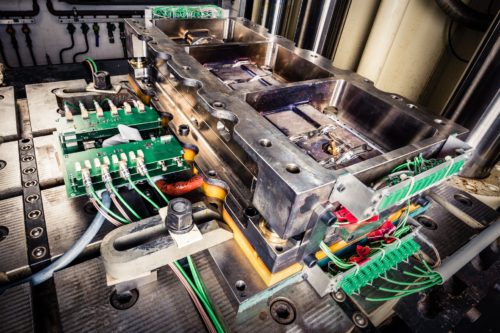

Die kontinuierliche Überwachung und das Anpassen von Liquid Composite Molding (LCM) Prozessen verspricht, Prozesszeiten, Ausschussraten und Qualitätssicherungsmaßnahmen in der Produktion von Faserverbundstrukturen zu reduzieren. Mit Partnern wurde hierzu ein bestehendes Formwerkzeug mit der benötigten Sensorik ausgestattet und eine mobile Plattform zur Verarbeitung und Ausgabe der Daten entwickelt. Das Produktionssystem stellt für jedes Bauteil automatisch detaillierte Berichte und Auswertungen zur Verfügung und bietet die Option automatisiert korrigierend in den Prozess einzugreifen.

Die Infrastruktur muss stimmen

Die computergestützte Steigerung von Produktivität und Effizienz erfordert die Vernetzung der eingesetzten Fertigungsinfrastruktur. Neben den Produktionsanlagen müssen auch die Formwerkzeuge mit material-, geometrie- und prozessgeeigneter Messtechnik ausgerüstet werden. Im Rahmen des BMWi-Projektes „Intelligentes Formwerkzeug der Zukunft“ (iFeZ) wurde ein Sensorbaukasten definiert. Mit diesem können Bauteilqualitätskriterien für Faserverbundbauteile (z.B. Faservolumengehalt, Poren, Harzzustand, Formtreue, Faserorientierung) gemessen oder aus mehreren Signalen rekonstruiert werden. Die notwendige Hard- und Software zur Verarbeitung und Ausgabe ist modular gestaltet. Das ermöglicht neben der Erweiterung des Sensorbaukastens auch die Übertragbarkeit einzelner Bausteine auf weitere Herstellungsprozesse von Faserverbundstrukturen. Die Ausgabe der gewonnen Daten erfolgt webbasiert und ist daher auf unterschiedlichen Endgeräten und Betriebssystemen zugänglich. Ziel der digitalen Entwicklung ist im besten Fall die Abnahme des jeweiligen Bauteils ohne weitere Inspektion. Identifiziert das System kritische Regionen an einem Bauteil, werden diese digital markiert und durch konventionelle Qualitätssicherungsmaßnahmen überprüft.

In silico Überwachung und Anpassung von Prozessen

Die hohe Komplexität der Fertigung von Faserverbundbauteilen kann beim Produktionsanlauf zu kostspieligen Vorversuchen oder Fehlteilen führen. Je nach Bauteil und Fertigungstechnologie treten Abweichungen vom geplanten Prozessverlauf aber auch in der laufenden Produktion auf. Fertigungsbedingte Variationen der drapierten, trockenen Verstärkungsstrukturen (Preforms) führen beispielsweise zu Abweichungen vom erwarteten Fließbild. Nacharbeiten und Ausschuss verursachen zusätzliche Prozesskosten. Neben der Dokumentation des Fertigungsprozesses und der Reduktion des Qualitätssicherungsaufwandes detektiert das System Fertigungsabweichungen online, um auch im Prozess noch Korrekturmaßnahmen einleiten zu können. Hierzu führt das „Resin Impregnation System“ (RINSE) bereits während des Produktionsanlaufs für jedes Bauteil ein Abgleich zwischen gemessenem und simuliertem Fließbild durch. Das Ergebnis des Abgleichs lässt Aussagen über den weiteren Prozessverlauf zu und ermöglicht das Ableiten von bauteilindividuellen Korrekturmaßnahmen und die Lokalisierung von Defekten.

2 Kommentare