Wasserstoff gilt vor allem in der Luftfahrt als vielversprechender Energieträger der Zukunft. Um ihn effizient an Bord von Verkehrsflugzeugen zu speichern, wird er verflüssigt, also kryogen bei -253 °C gehalten. Das minimiert sein Volumen, aber die kalten Temperaturen stellen hohe Anforderungen an die eingesetzten Materialien.

Abhängig von der Materialzusammensetzung des Tanks lassen sich verschiedene Typen unterscheiden. Die Typen I bis III enthalten einen metallischen Liner und Typ IV einen polymeren Liner als Dichtschicht. Ein Tank des Typs V hingegen besteht ausschließlich aus faserverstärktem Kunststoff (üblicherweise Carbonfasern, also CFK) und kommt ganz ohne Liner aus. Diese Bauweise bringt gleich mehrere Vorteile: Sie reduziert das Gewicht, vermeidet Ermüdungsprobleme an der Grenzfläche zwischen Liner und Faserverbund und könnte perspektivisch auch die Produktion vereinfachen.

Die Herausforderung liegt jedoch in der Doppelfunktion des CFK-Materials: Es muss nicht nur den strukturellen Lasten standhalten, sondern gleichzeitig auch die Dichtigkeit gegenüber dem flüchtigen Wasserstoff gewährleisten. Gerade bei kryogenen Temperaturen kann die Kunststoffmatrix des Verbundmaterials spröde werden und zu Mikrorissen neigen. Wenn diese Risse ein Netzwerk bilden, droht eine Leckage mit womöglich schwerwiegenden Folgen.

Das Verständnis über die Entstehung und Propagation solcher Mikrorisse ist ein zentraler Bestandteil der aktuellen Forschungsarbeit. Ein entscheidender Parameter in diesem Kontext ist der Faservolumengehalt (FVG). Er beschreibt den Anteil der Fasern am Gesamtvolumen des Laminats und beeinflusst die mechanischen Eigenschaften des Laminats maßgeblich. Es ist wahrscheinlich, dass Abweichungen vom nominalen FVG auch das Rissverhalten auf der Mikrostrukturebene beeinflussen. Solche Abweichungen wurden bereits in der Herstellung von herkömmlichen Drucktanks der Typen I bis IV in Form von Gradienten im FVG über die Dicke des Laminats hinweg beobachtet. Diese galten aber nicht als kritisch in Bezug auf die Dichtigkeit, da diese durch den Liner sichergestellt war. Für die linerlosen Typ V Tanks zur kryogenen Wasserstoffspeicherung werden diese Gradienten allerdings wieder sehr relevant und sind daher der Kern dieser Forschungsarbeit.

Mit Rohrproben und Drucksensoren dem Harzfluss auf der Spur

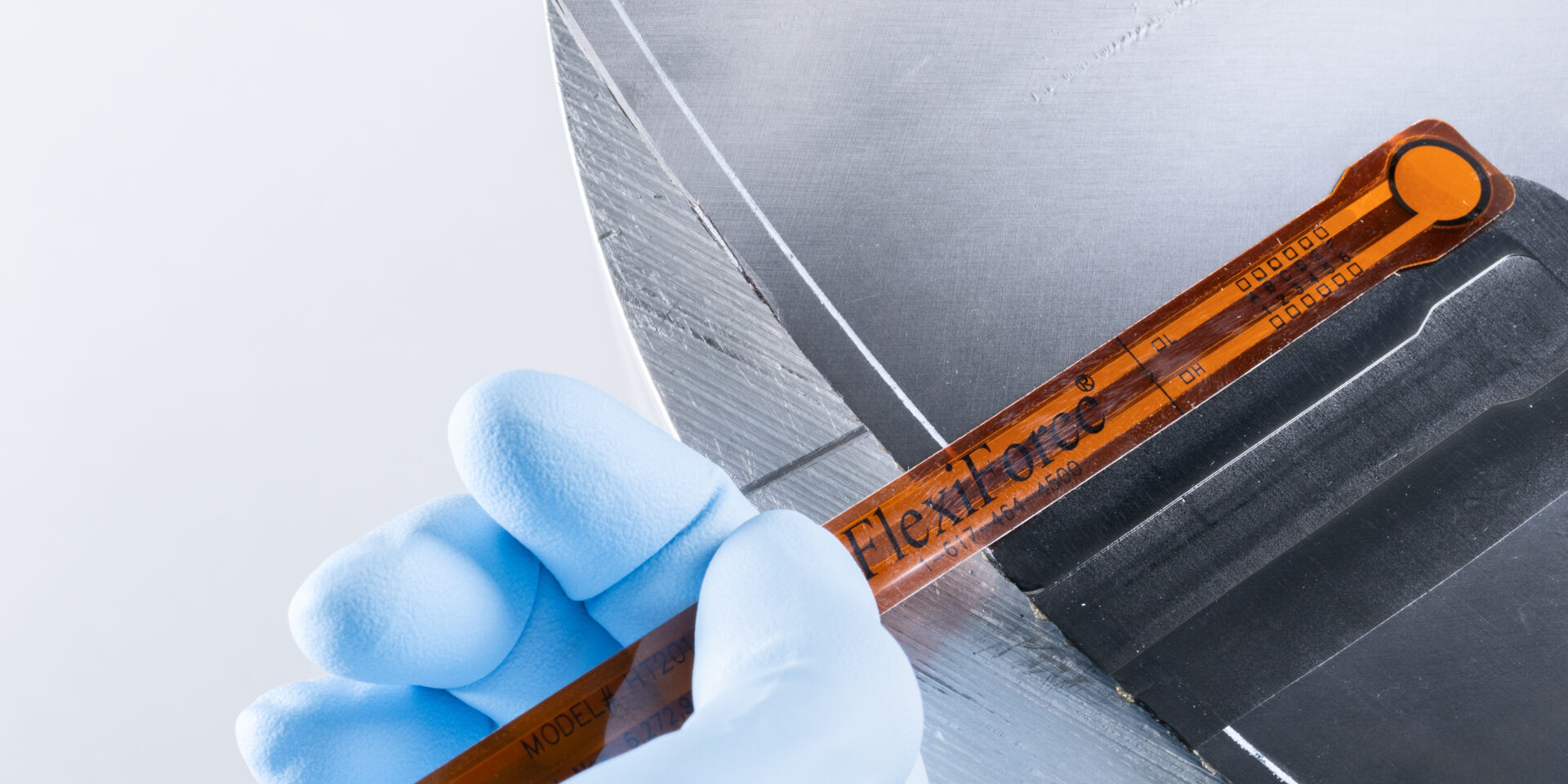

Um den Ursachen solcher Gradienten auf den Grund zu gehen, wurde ein einfaches, aber effektives Probendesign entwickelt: zylindrische Rohrproben, abgelegt auf hohlen Metallwerkzeugen, wie in der Abbildung rechts zu sehen. Hierzu wurde duromeres Prepreg – also mit Harz vorimprägnierte Carbonfasern – unter unterschiedlichen Bedingungen in Umfangsrichtung auf das Werkzeug gewickelt. Variiert wurden das Prepreg-Material (Hexcel 6376 und Teijin Q183), das Werkzeugmaterial (Aluminium vs. Stahl), der Autoklavzyklus und die Vorspannung beim Ablegen. Bei der Materialauswahl wurden bewusst zwei unterschiedliche Materialtypen gewählt. Hexcel 6376 ist ein konventionelles Harzsystem ohne Zähmodifikatoren, während Q183 ein schnellaushärtendes und zähmodifiziertes System ist.

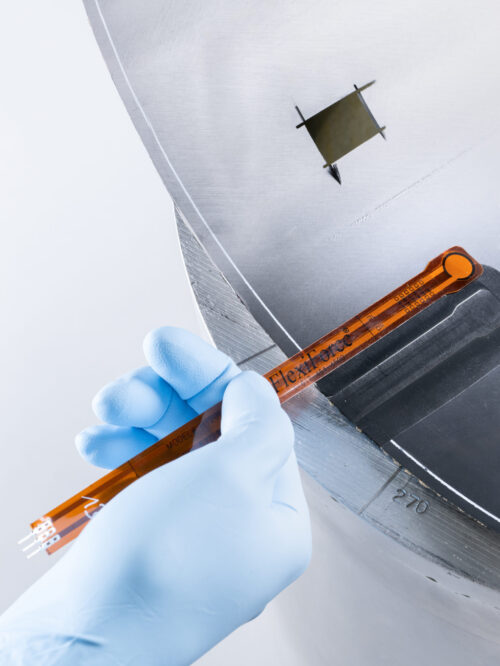

Die spannende Phase in der Erforschung der Gradienten im FVG ist die Aushärtung des Materials im Autoklaven. Hierbei zeichnet der unten abgebildete Sensor den Kontaktdruck zwischen Werkzeug und Laminat während des gesamten Aushärtezyklus auf. Aus diesen Daten lassen sich Rückschlüsse auf die Faserspannung und auf den Harzfluss ziehen, der letztlich zu den Gradienten führt. Nach der Aushärtung erfolgt die Erstellung der Schliffbilder und deren Segmentierung mittels Machine Learning, um Heatmaps des lokalen FVG zu erzeugen.

Was passiert beim Aushärten? Ein Einblick in die Rheokinetik

Durch die Messungen während der Aushärtung konnten die physikalischen Prozesse entschlüsselt werden: Während das Metallwerkzeug sich bei steigender Temperatur ausdehnt, neigen die Carbonfasern eher dazu, in Längsrichtung zu kontrahieren. Das führt zu einem Einschnüren des Werkzeugs durch die Fasern. Der entstehende Druck an der Kontaktfläche wurde von dem Sensor aufgezeichnet. Mit steigender Temperatur verliert das Harz an Viskosität, wird weicher und bald sogar fließfähig. Die unter Zug stehenden Fasern wandern näher an den Werkzeugkern heran, um die Zugspannung zu verringern, und pressen dabei das Harz nach außen. Es findet also ein Volumenaustausch von Harz und Fasern statt. Die Abnahme der Zugspannung lässt sich als Druckabfall am eingelegten Sensor messen und dadurch genau mit dem Harzfluss korrelieren.

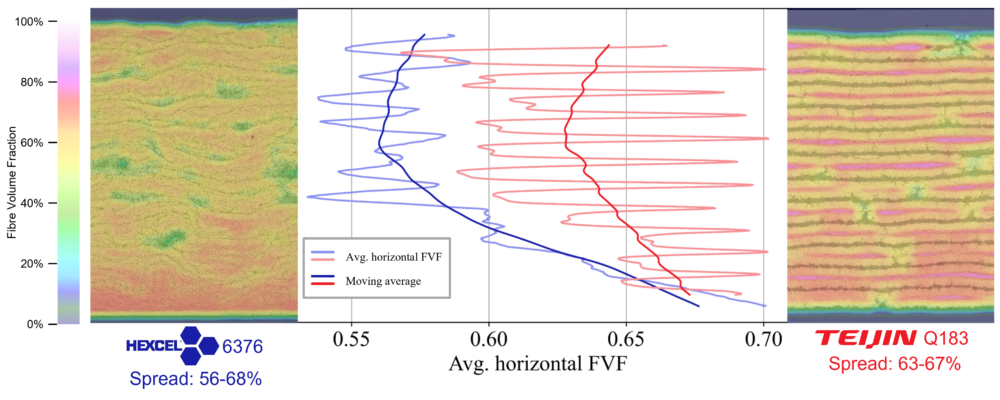

Durch die Auswertung von Schliffbildern wird das Ausmaß des Harzflusses deutlich. Ein intern entwickelter Segmentierungsalgorithmus, basierend auf Machine Learning, visualisiert den lokalen FVG in Form einer Heatmap. Die nachfolgende Abbildung stellt die beiden verwendeten Materialien bei ansonsten identischen Parametern gegenüber.

Die untere, werkzeugnahe Seite der Proben weist systematisch einen höheren FVG auf als die weiter außen liegenden Lagen. Die Unterschiede zwischen Maximum und Minimum liegen bei bis zu 12 Prozentpunkten im Falle des Materials Hexcel 6376 und bei 4 Prozentpunkten im Falle von Teijin Q183. In der CFK-Welt sind das enorme Abweichungen. Bei der Auslegung neuer Materialien gelten Abweichungen von nur einem Prozentpunkt bereits als relevant. Die hohen Werte relativieren sich teilweise, wenn berücksichtigt wird, dass der Effekt des Harzflusses zum einen durch die gezielte Wahl der Prozessparameter in dieser experimentellen Studie bewusst provoziert und verstärkt wird und zum anderen die verwendeten Prepreg-Materialien nicht speziell für diesen Anwendungsfall konzipiert sind.

Mit Rohrproben und Drucksensoren dem Harzfluss auf der Spur

Um den Ursachen solcher Gradienten auf den Grund zu gehen, wurde ein einfaches, aber effektives Probendesign entwickelt: zylindrische Rohrproben, abgelegt auf hohlen Metallwerkzeugen, wie in der nächsten Abbildung zu sehen. Hierzu wurde duromeres Prepreg – also mit Harz vorimprägnierte Carbonfasern – unter unterschiedlichen Bedingungen in Umfangsrichtung auf das Werkzeug gewickelt. Variiert wurden das Prepreg-Material (Hexcel 6376 und Teijin Q183), das Werkzeugmaterial (Aluminium vs. Stahl), der Autoklavzyklus und die Vorspannung beim Ablegen. Bei der Materialauswahl wurden bewusst zwei unterschiedliche Materialtypen gewählt. Hexcel 6376 ist ein konventionelles Harzsystem ohne Zähmodifikatoren, während Q183 ein schnellaushärtendes und zähmodifiziertes System ist.

Die spannende Phase in der Erforschung der Gradienten im FVG ist die Aushärtung des Materials im Autoklaven. Hierbei zeichnet der unten abgebildete Sensor den Kontaktdruck zwischen Werkzeug und Laminat während des gesamten Aushärtezyklus auf. Aus diesen Daten lassen sich Rückschlüsse auf die Faserspannung und auf den Harzfluss ziehen, der letztlich zu den Gradienten führt. Nach der Aushärtung erfolgt die Erstellung der Schliffbilder und deren Segmentierung mittels Machine Learning, um Heatmaps des lokalen FVG zu erzeugen.

Was passiert beim Aushärten? Ein Einblick in die Rheokinetik

Durch die Messungen während der Aushärtung konnten die physikalischen Prozesse entschlüsselt werden: Während das Metallwerkzeug sich bei steigender Temperatur ausdehnt, neigen die Carbonfasern eher dazu, in Längsrichtung zu kontrahieren. Das führt zu einem Einschnüren des Werkzeugs durch die Fasern. Der entstehende Druck an der Kontaktfläche wurde von dem Sensor aufgezeichnet. Mit steigender Temperatur verliert das Harz an Viskosität, wird weicher und bald sogar fließfähig. Die unter Zug stehenden Fasern wandern näher an den Werkzeugkern heran, um die Zugspannung zu verringern, und pressen dabei das Harz nach außen. Es findet also ein Volumenaustausch von Harz und Fasern statt. Die Abnahme der Zugspannung lässt sich als Druckabfall am eingelegten Sensor messen und dadurch genau mit dem Harzfluss korrelieren.

Durch die Auswertung von Schliffbildern wird das Ausmaß des Harzflusses deutlich. Ein intern entwickelter Segmentierungsalgorithmus, basierend auf Machine Learning, visualisiert den lokalen FVG in Form einer Heatmap. Die nachfolgende Abbildung stellt die beiden verwendeten Materialien bei ansonsten identischen Parametern gegenüber.

Die untere, werkzeugnahe Seite der Proben weist systematisch einen höheren FVG auf als die weiter außen liegenden Lagen. Die Unterschiede zwischen Maximum und Minimum liegen bei bis zu 12 Prozentpunkten im Falle des Materials Hexcel 6376 und bei 4 Prozentpunkten im Falle von Teijin Q183. In der CFK-Welt sind das enorme Abweichungen. Bei der Auslegung neuer Materialien gelten Abweichungen von nur einem Prozentpunkt bereits als relevant. Die hohen Werte relativieren sich teilweise, wenn berücksichtigt wird, dass der Effekt des Harzflusses zum einen durch die gezielte Wahl der Prozessparameter in dieser experimentellen Studie bewusst provoziert und verstärkt wird und zum anderen die verwendeten Prepreg-Materialien nicht speziell für diesen Anwendungsfall konzipiert sind.

Was heißt das für die Praxis?

Mit diesen Erkenntnissen lassen sich klare Empfehlungen zur Reduktion des Gradienten im FVG ableiten: Harzsysteme mit höherer Viskosität und kurzer Gelierzeit helfen, den FVG-Gradienten zu reduzieren. Auch das Werkzeugmaterial spielt eine Rolle: Stahl mit geringerer thermischer Ausdehnung ist Aluminium vorzuziehen. Und ein modifizierter Aushärtungszyklus mit längerer Haltephase bei niedrigerer Temperatur zeigt ebenfalls positive Effekte. Weniger entscheidend ist in dieser Studie die Vorspannung beim Wickeln.

Und wie geht es weiter?

Die Forschungsergebnisse zeigen, wie groß die Diskrepanz zwischen einem angedachten Design und dem Produkt der realen Herstellung sein kann. In den zukünftigen Forschungsprojekten gilt es zu zeigen, wie diese Gradienten im FVG das Mikrorissverhalten beeinflussen. Um Tanks des Typs V für die kryogene Wasserstoffspeicherung in der Luftfahrt zu realisieren, müssen die Prozesse von der Fertigung bis zum Lebensende eines Tanks im Detail verstanden und kontrollierbar sein. Hierzu leistet diese Forschung einen wichtigen Beitrag – für die Mobilität von morgen.