In Zeiten von weltweiten Klimaprotesten und dem Aufkommen von Flugscham ist die Ökobilanz des Luftverkehrs ein entscheidender Zukunftsfaktor. Der Luftverkehr muss nachhaltiger werden, um auch zukünftig eine breite Akzeptanz zu finden. Einen dominierenden Einfluss auf die Nachhaltigkeit eines Flugzeugs haben die Effizienz seines Antriebs und dessen Luftwiderstand, der insbesondere durch eine laminare Umströmung reduziert werden kann. Flugzeuge für die Langstrecke, welche lange auf Reiseflughöhe fliegen, werden mangels Alternativen auch weiterhin mit Turbinentriebwerken arbeiten. Als zweite Stellschraube, um die Effizienz der Langstreckenflieger zu steigern, steht aktuell die Widerstandsreduktion durch Laminarisierung im Fokus der Forschung.

Strukturintegrierte Absaugsysteme

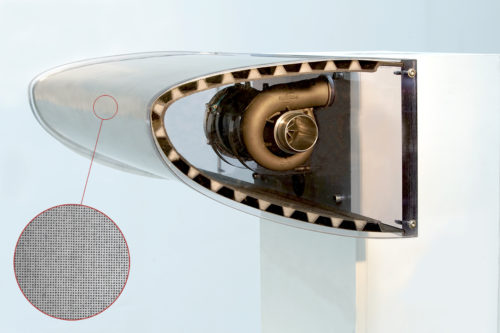

Im europäischen Forschungsprogramm Clean Sky 2 (CS2) wird derzeit die Hybrid- Laminarisierung am Höhenleitwerk untersucht. Bei der hybriden Laminarisierung wird nur an der Flügelvorderkante abgesaugt und trotzdem auch über der Flügelbox eine laminare Strömung erzeugt. Ziel ist dabei die Erreichung der maximalen aerodynamischen Wirksamkeit bei serientauglichem technischem Aufwand. Im Gegensatz zu früheren Forschungsvorhaben werden erstmals leichte, verteilt installierte elektrische Pumpensysteme eingesetzt, die vollständig in das Strukturkonzept integriert sind. Als Tragstruktur der Höhenleitwerksnase wurde eine gewichtsoptimierte Konstruktion aus carbonfaserverstärktem Kunststoff ausgewählt, die sich gut mit der ebenfalls aus CFK bestehenden Box des Höhenleitwerkes kombinieren lässt.

Nachhaltige Fertigung

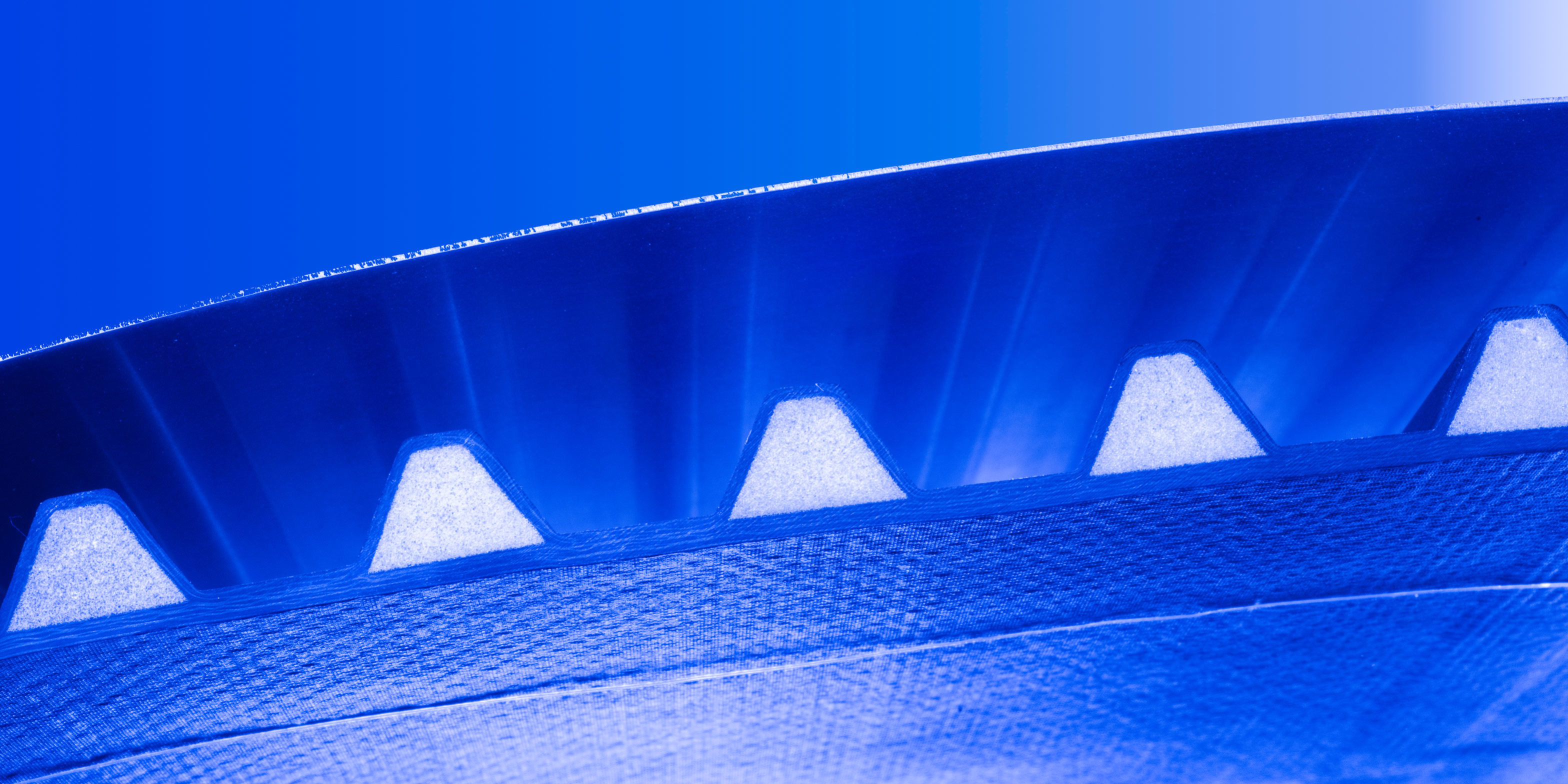

Die vom spanischen Industriepartner AERNNOVA entwickelte, luftdurchlässige Absaugehaut der Vorderkante besteht aus einem Titanblech, mit einem Raster aus feinen (Ø 50 Mikrometer) Bohrungen. Das Titanblech und die CFK-Tragstruktur werden in einem speziell entwickelten Klebeprozess gefügt, der die unterschiedlichen Wärmeausdehnungskoeffizienten kompensiert. Die präzise Einstellung der für die Laminarisierung relevanten Absaugung über der Titanhaut erfolgt über ein strukturintegriertes Kammersystem und spezifisch dimensionierte Drosselbohrungen, welche die Kammern mit dem Druckplenum verbinden. Durch die Installation der Pumpen und sämtlicher elektrischer Systeme am Vorderholm der Höhenleitwerksbox kann die austauschbare Vorderkantenstruktur passiv, d.h. ohne zusätzliche Systeme ausgeführt werden, wodurch sich die Wartung und die Reparatur erheblich vereinfachen. Auf Rohrleitungen kann gänzlich verzichtet werden, da die Druckseite der Pumpe durch den Vorderholm geführt wird und in die, zur Umgebung offene, Höhenleitwerksbox hineinragt. Für die anstehenden höheren technologischen Reifegrade (> 4) ist ein Wechsel der Technologie geplant, um auch die Nachhaltigkeit der Fertigung weiter zu verbessern. Die bisher in Autoklavtechnologie hergestellte CFK Struktur wird dazu in eine energieeffiziente RTM (Resin Transfer Moulding) Fertigungsumgebung mit geschlossenen Formwerkzeugen überführt. Die gewonnenen Erkenntnisse werden im CS2 Projekt „HLFC-Win“ auf den Tragflügel übertragen, bei dem die hauptsächliche Widerstandsreduktion erzielt werden kann. Allerdings gilt es im Tragflügel, im gleichen Bauraum neben dem Absaugsystem auch noch ein Hochauftriebs- und ein Enteisungssystem zu integrieren.

Acknowledgement

This project has received funding from the Clean Sky 2 Joint Undertaking (JU) under grant agreement No 807097. The JU receives support from the European Union’s Horizon 2020 research and innovation programme and the Clean Sky 2 JU members other than the Union.

Disclaimer

The results, opinions, conclusions, etc. presented in this work are those of the author(s) only and do not necessarily represent the position of the JU; the JU is not responsible for any use made of the information contained herein.

Ein Kommentar