Das Projekt UpLift entwickelt und testet innovative Wasserstofftanks für zukünftige Kurzstreckenflugzeuge. Besonders im Fokus stehen dabei gewichtssparende Verbundwerkstoffe, leistungsfähige Isolationssysteme und der Nachweis von Sicherheit und Dichtigkeit unter realen Bedingungen. Für Flugzeughersteller, Zulieferer und Entscheidungsträger liefert UpLift damit entscheidende Grundlagen, um die Klimaneutralität des Luftverkehrs bis 2050 gezielt voranzutreiben.

Wasserstofftanks für Kurzstreckenflugzeuge – ein Schritt Richtung klimaneutralem Luftverkehr

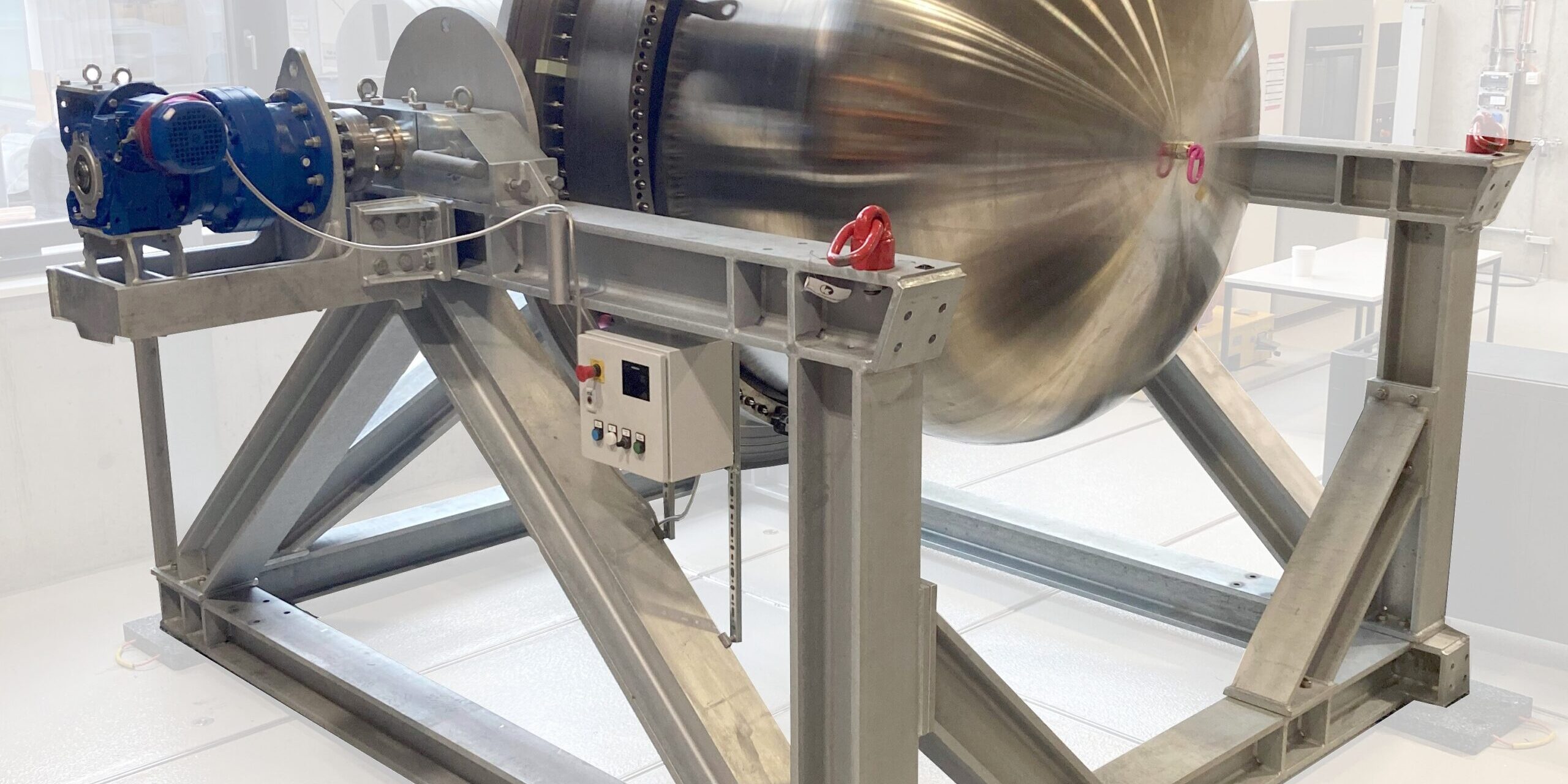

Im Rahmen des vom BMWK geförderten Projektes UpLift wird eine Testinfrastruktur für Tieftemperatur-Wasserstofftanks in anwendungsnaher Skalierung aufgebaut. Die darauf aufbauenden Forschungsaktivitäten leisten anschließend einen wesentlichen Beitrag zum ehrgeizigen Ziel, bis 2050 eine Klimaneutralität des Luftverkehrs zu erreichen.

Die Größe der untersuchten Tankstrukturen orientiert sich dabei an zukünftigen Kurzstreckenflugzeugen, da sich hier das Potenzial von Wasserstoff als klimaneutraler Energiequelle mit akzeptablem Risiko einführen lässt.

Kurzstreckenflüge sind ein sehr energiekostensensibles Segment, da sie in Konkurrenz zu bodengebundenen Transportmöglichkeiten stehen. Aufgrund des stetig voranschreitenden Ausbaus des Wasserstoffsektors ist allerdings absehbar, dass die Preise für nachhaltig hergestellten Wasserstoff bis 2050 erheblich sinken werden, so dass Wasserstoff dann wettbewerbsfähiger sein wird als beispielsweise synthetischer Flugkraftstoff.

Wasserstoff kann daher eine entscheidende Maßnahme zur Verringerung der negativen Auswirkungen des kommerziellen Luftverkehrs auf das Klima sein, der sich nach aktuellen Prognosen bis 2050 mehr als verdoppeln wird.

Die technische Lösung im Überblick

Die Speicherung von Wasserstoff in flüssigem Zustand bei extrem niedrigen Temperaturen im Bereich von bis zu -253°C ist eine wesentliche Voraussetzung für zukünftige wasserstoffbetriebene Flugzeuge. Das Forschungsprojekt UpLift befasst sich deshalb eingehend mit diesem Thema.

Da die voluminösen Wasserstofftanks voraussichtlich im hinteren Teil des Rumpfes installiert werden, ist die Minimierung des Strukturgewichts von sehr hoher Bedeutung.

Das erhebliche Gewichtsreduzierungspotenzial von Wasserstofftanks aus Verbundwerkstoffen war somit der Auslöser für die Entscheidung, im Rahmen des UpLift-Projekts explizit diesen Werkstoff in einem anwendungsnahen Szenario zu untersuchen.

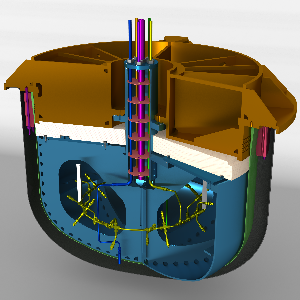

Der Testansatz basiert auf einer druckfesten Kühleinheit und einer geklemmten, inneren Kryotankkappe aus faserverstärktem Kunststoff. Eine äußere Tankkappe aus faserverstärktem Kunststoff wird hinzugefügt, um ein repräsentatives Volumen zwischen den Tankstrukturen zu schaffen, damit geeignete Isolierungsstrategien, insbesondere Vakuumisolierungen, erprobt und bewertet werden können.

Die Sicherheit eines künftigen Wasserstofftanks aus faserverstärktem Kunststoff hat oberste Priorität, was bedeutet, dass die Gasdichtigkeit und die strukturelle Integrität zweifelsfrei nachgewiesen werden müssen. Die einzige Möglichkeit, dies zu erreichen, besteht darin, repräsentative Prototypen unter realistischen strukturellen und thermischen Randbedingungen zu testen.

Darüber hinaus muss die Herstellung der Prototypen sehr nahe an der späteren Produktion liegen, um mögliche Schwachstellen zu finden und zu beseitigen. Die Erzeugung und Aufrechterhaltung eines ausgezeichneten Vakuums ist der Schlüssel zur Effektivität der Tankisolierung, die wiederum die Menge des unerwünschten Wasserstoff-Boil-Offs bestimmt.

Mikrorisse im Laminat, Ausgasungen und Gasdiffusion müssen dabei auf ein Minimum reduziert werden, um diese Anforderung zu erfüllen.

Wenn ein ausreichendes Isolationsniveau erreicht ist, wird ein innovatives Kühlsystem auf der Grundlage von Stickstoffverdampfung aktiviert, um die erforderlichen Temperaturbedingungen einzustellen. Minus 180° C ist die obere Temperaturgrenze, die während des Betriebs auftreten kann, was bedeutet, dass dies auch die relevante Temperatur für Wasserstoffpermeations- und Leckagetests ist.

Ein weiteres einzigartiges Merkmal der Prüfanlage ist die drastische Reduzierung des Prüfgases, da nur der kleine Spalt zwischen der Kühleinheit und dem Innenbehälter entweder mit Formiergas, Helium oder Wasserstoff gefüllt wird. Dies reduziert die Prüfkosten im Falle von Helium und die Brand- oder gar Explosionsgefahr bei Verwendung von Wasserstoff als Prüfgas.

Die erreichbare strukturelle Leistung des Tanks wird durch Überprüfung der Dehnungsverteilung im relevanten Druckbereich von 1 bis 10 bar analysiert und bewertet.

Die Wasserstoffgasdichtigkeit des inneren Tanks und die Wirksamkeit der äußeren Tankstruktur werden durch Überprüfung der Vakuumqualität während des Druckaufbaus und durch kontinuierliche Überwachung des Vakuumzustands unter Betriebsbedingungen beurteilt.

Was bleibt – was kommt

Wasserstoffbetriebene Kurzstreckenflugzeuge sollen möglicherweise ab 2040 in Dienst gestellt werden, was bedeutet, dass grundlegende Konstruktionsentscheidungen innerhalb der nächsten Jahre getroffen werden müssen. Damit ist das Projekt UpLift in einer perfekten Position, um die Ergebnisse für anstehende Konstruktionsentscheidungen zu nutzen.

Mit Blick auf das Jahr 2050 könnten die Erfahrungen mit wasserstoffbetriebenen Kurzstreckenflugzeugen und insbesondere die Abwicklung am Flughafen durchaus die Grundlage für noch größere Wasserstoffflugzeuge und größere Reichweiten bilden.