Es ist gar nicht so einfach, den Schall in luft- oder gasdurchströmten Rohren zu reduzieren, ohne dabei die Strömung nachteilig zu beeinflussen. An Abgasanlagen, an Lüfter- und Kühlsystemen, bei Klimaanlagen in Krankenhäusern, aber auch im modernen Hausbau sind uns derartige Schallausbreitungen als unangenehme Rohrleitungsgeräusche bekannt. Großvolumige Schalldämpfer, die die Rohrleitungen umschließen, sind bislang die gängige Kompromisslösung. Derartige Abhilfen sind sehr teuer, vergrößern die Rohrquerschnitte um mehr als das doppelte und ihre breitbandige Schalldämpfung kommt meist über 25 dB nicht hinaus. Dabei wird der Schallpegel etwa um den Faktor 18 reduziert. Eine ebenfalls übliche Alternative sind in die Rohre eingebrachte Absorber, die aus speziellen Absorbermaterialien bestehen und den Rohrquerschnitt nicht unwesentlich einengen. Die Konsequenz sind deutliche Strömungsverluste. Anlagenbetreiber reagieren darauf meist mit einer Erhöhung der Lüfterleistung, was die primäre Schallentstehung wiederum verstärkt und auch den Energie- und Kostenaufwand der Anlagen drastisch erhöht. Doch die Situation ist nicht aussichtslos.

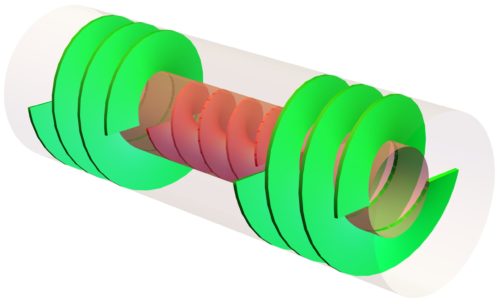

Bereits in den 80er Jahren hat das DLR die Dämmwirkung von helikalen Membranen in zylindrischen Rohren untersucht. Die Geometrie dieser Membrane erinnert an die Form vom Doppel-Wendeltreppen. Das helikale Schallabsorberkonzept rührt ursprünglich von der Idee eines hitze- und feuchtigkeitsbeständigen Schallabsorbers für Triebwerkseinläufe. Die ersten Funktionsmuster dienten jedoch als Motorschalldämpfer für Kleinflugzeuge. Überflugmessungen erbrachten eine breitbandige Lärmreduktion von immerhin 11 dB, was einem Faktor von etwa 3,5 entspricht. Für den Anfang war dies nicht schlecht, aber für eine Anwendung in der Serie nicht ausreichend genug und zudem waren diese Absorber sehr kostenintensiv in der Herstellung. Erst viele Jahre später nahm das DLR die Forschung hierzu wieder auf. Neue Ideen führten zu diversen Modifikationen der helikalen Membrangeometrie und zu wirtschaftlich attraktiven Fertigungsverfahren. Angepasst an das Anforderungsspektrum des jeweiligen Einsatzgebietes sind vier Varianten weiterentwickelt und schutzrechtlich abgesichert worden:

- Doppel-Helikoide

- helikoide Helmholtz-Resonanzabsorber

- helikoidale Zweikreisresonanzabsorber und

- aktivierbare, piezoelektrische Doppel-Helikoide.

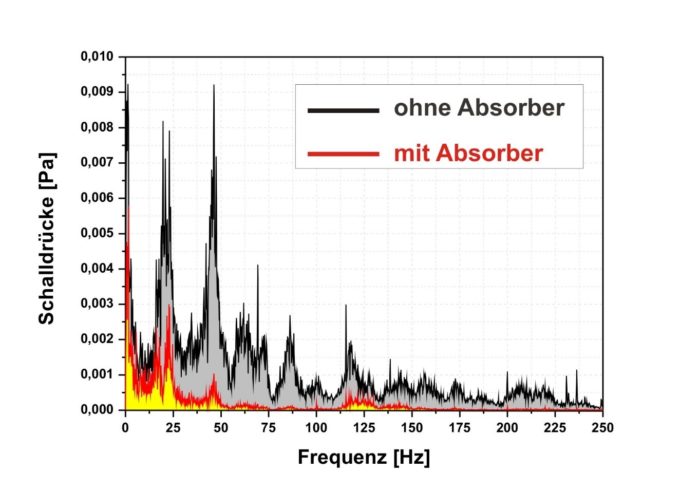

Bereits die drei erstgenannten, passiven Varianten bringen eine deutliche Verbesserung. Ohne besonders schallabsorbierende Materialien zu verwenden, lassen sich mit diesen Varianten Schalldämmwerte von 30 dB (entsprechend einem linearen Faktor von etwa 32) erreichen bei Strömungsverlusten von weniger als 2 %.

Doppel-Helikoid-Absorber in einem Abluftventilrohr

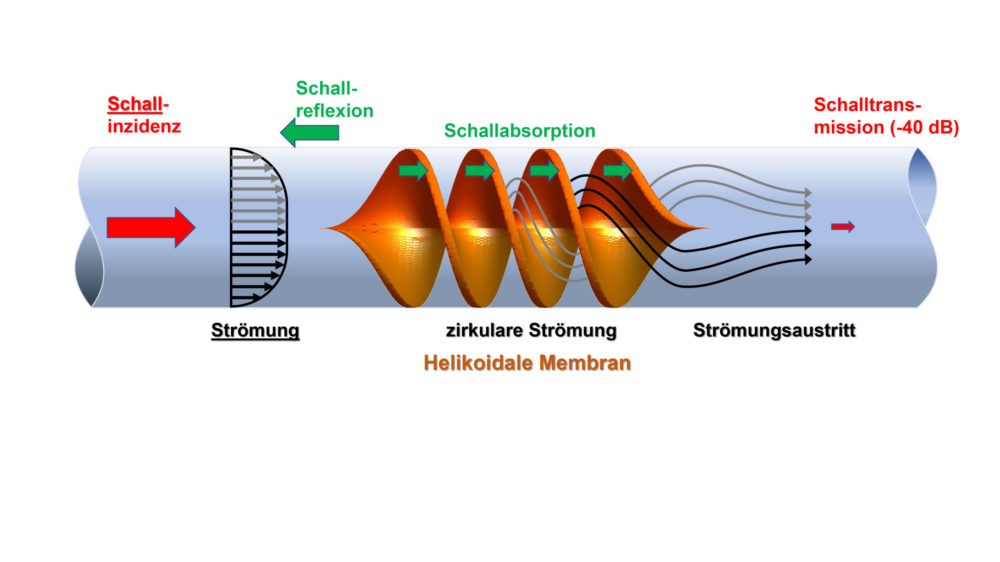

Die physikalische Wirkungsweise basiert zum einen auf einer dispersiven Reflexion mit der Charakteristik akustischer Tiefpassfilter. Zum anderen erfolgt eine physikalische Dämpfung im Membranmaterial und durch den Drall der Strömung, die durch die Windungszahl einstellbar ist. Mit zunehmender Strömungsgeschwindigkeit wächst die Schalldämpfung linear an. Schallabsorbierend belegte helikoidale Membrane wirken insbesondere im höherfrequenten Bereich, während sich tieffrequenter Schall in Rohrleitungen sehr gut mit impedanzangepassten Innenwänden dissipieren lässt. Die Kombination von beiden Maßnahmen führt zu einer breitbandigen Lärmminderung von erstaunlichen 40 dB bei einer Absorberlänge von nur einem Rohrdurchmesser. Störende Schallpegel erfahren somit eine Reduktion um den Faktor 100.

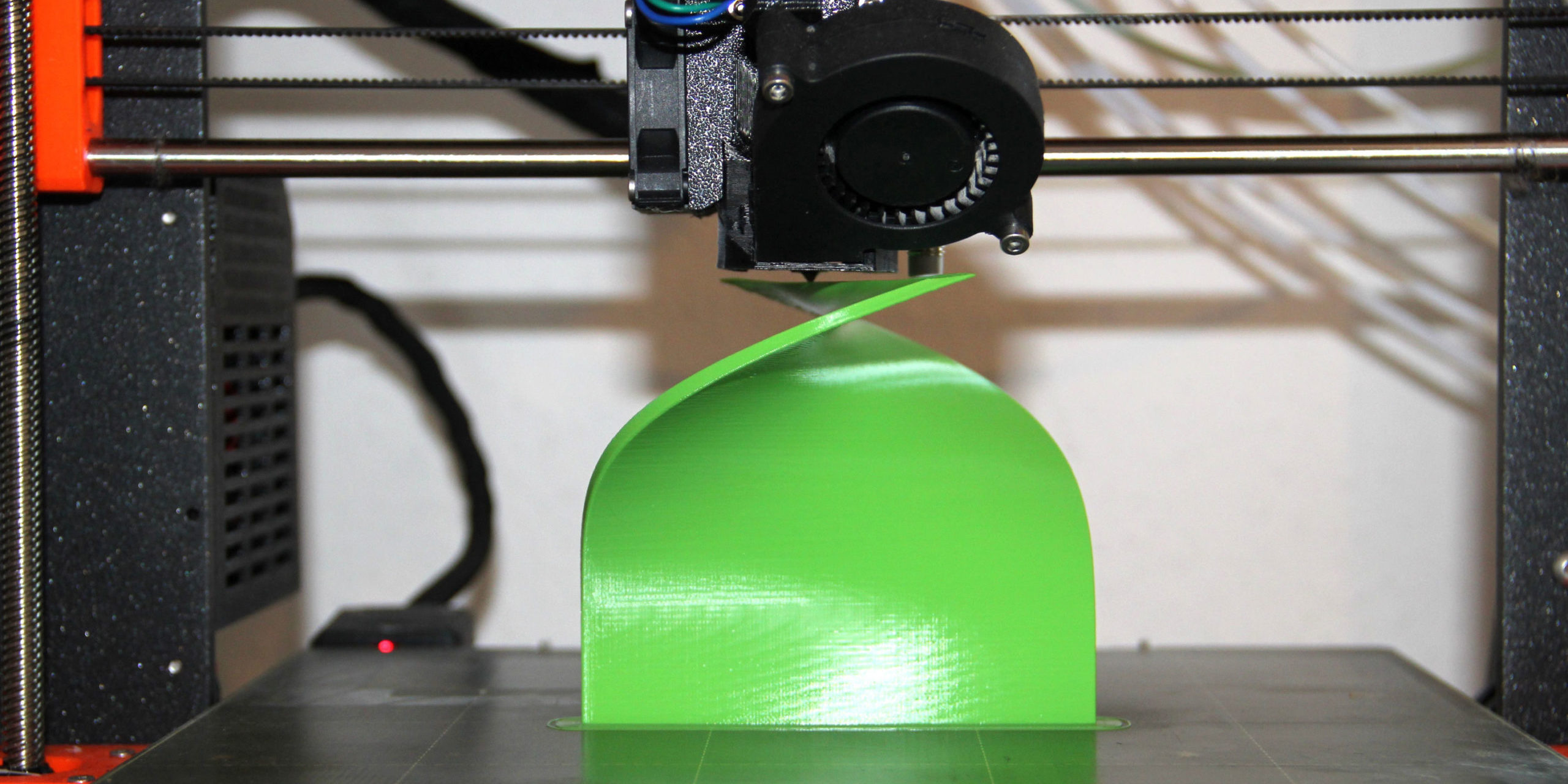

Die im DLR entwickelten helikoidalen Absorbergeometrien lassen sich sehr gut additiv fertigen, z.B. mit dem FDM-Verfahren (Fused Deposition Modeling). Grundsätzlich sind auch andere additive Fertigungsverfahren einsetzbar, beispielsweise für den Einsatz schallabsorbierender Materialien. Gemeinsam mit dem Zentrum für additive Fertigung (ZaF) der Ostfalia in Wolfenbüttel stehen als nächstes Validierungsarbeiten an, um die erzielten Forschungsergebnisse auf konkrete Anwendungen zu übertragen.