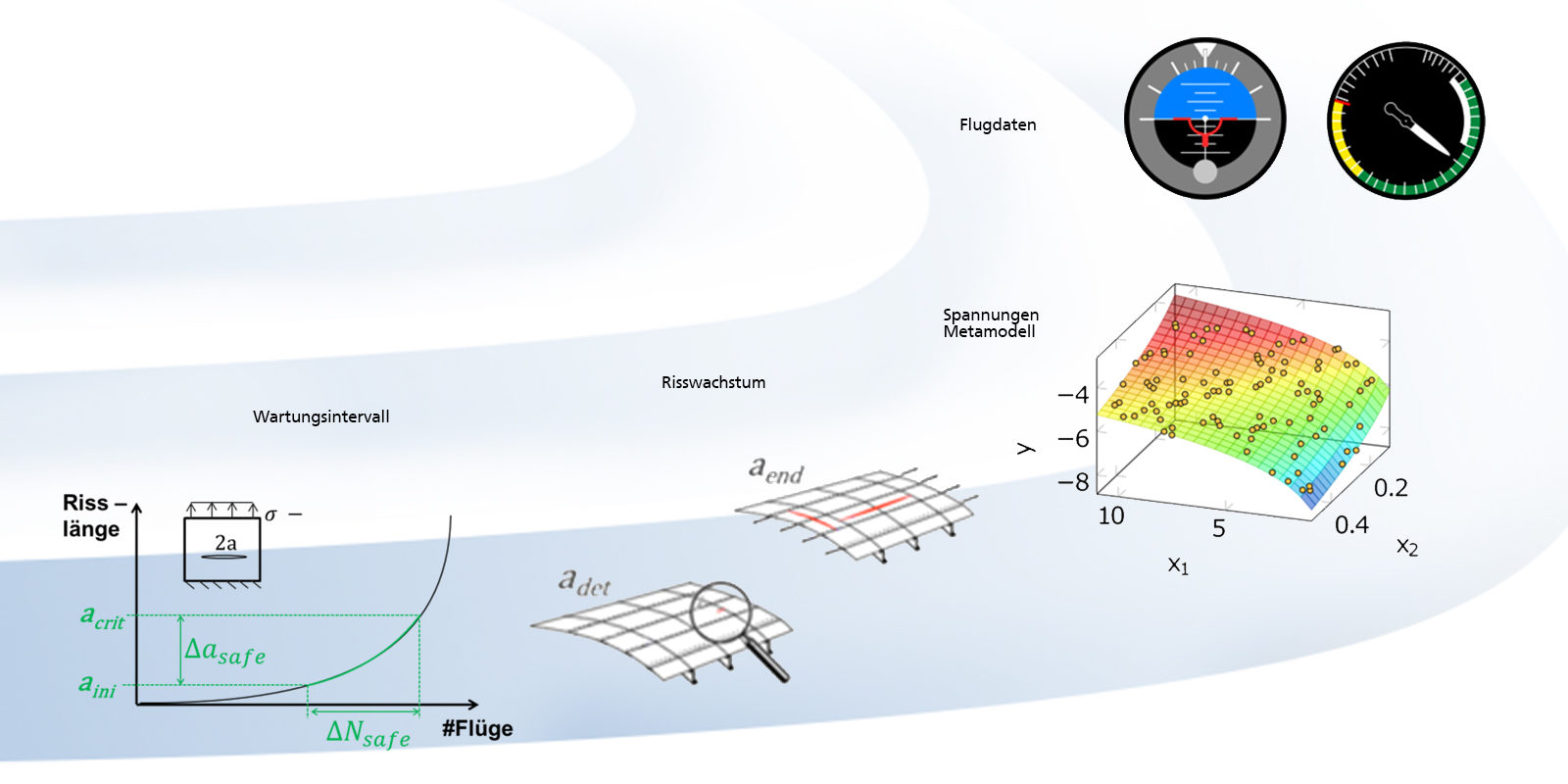

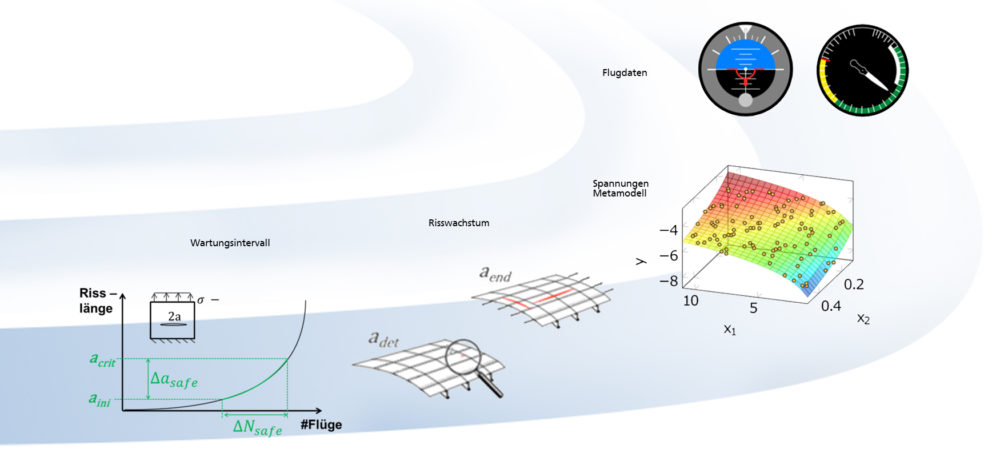

Der Prototyp für ein Lastmonitoring erlaubt die echtzeitfähige Zustandsbewertung von Flugzeugstrukturen am Boden oder in der Luft. Mit Hilfe von Flugdaten bestimmen Simulationsmodelle die real aufgetretenen Betriebslasten, ohne zusätzliche Sensoren im Flugzeug integrieren zu müssen. In Bereichen von ermüdungs- und risswachstumsgefährdeten Strukturbauteilen findet eine Bewertung des Ist-Zustandes statt. Der aktuelle Prototyp vergleicht hier die aufgetretenen Lasten mit den im Design angenommenen Ermüdungslasten. Um Kosten zu senken, ist das Wartungsintervall anpassbar, z. B. wenn die Bauteile weniger belastet sind als im Design angenommen.

Lastenanalysen

Konservative Lastannahmen während des Entwicklungsprozesses eines Flugzeugs stellen die Sicherheit der Passagiere und des Flugzeugs sicher. Diese Lasten sind im Wesentlichen die Maximallasten, aber auch die auftretenden Belastungen im operationellen Betrieb für den gesamten Lebenszyklus.

Ein Lastmonitoring basiert auf der Annahme, dass die auftretenden Belastungen im Betrieb geringer ausfallen als die im Design angenommenen. Die tatsächliche Lebensdauer für ermüdungsgefährdete Strukturen wird im Vergleich zur konservativen Annahme dementsprechend höher. Durch eine Anpassung der Wartungsintervalle ist dieser Lebensdauergewinn nutzbar, was sich direkt auf die Wartungskosten auswirkt.

Der Verzicht auf zusätzliche Sensoren schöpft das volle Potenzial eines Lastmonitorings aus. Dies reduziert die Komplexität und bereits produzierte Flugzeuge sind nachrüstbar. Flugmodelle berechnen auf virtuell nachgeflogenen Routen die aufgetretenen Belastungen am Strukturbauteil. Sie nutzen Positionsdaten und ermitteln daraus die Steuerflächenausschläge.

Böenmodelle erweitern die simulierten Daten, um realistische Fluglasten für alle durchgeführten Flüge zu erhalten. Die Ergebnisse der lokalen Analyse der Bauteilbelastungen erlauben anschließend eine Ermüdungs- und Risswachstumsbewertung und schlussendlich eine Aussage über die tatsächliche Lebensdauer. Dabei ist eine Verlängerung des Wartungsintervalls nicht immer gewünscht. Es bedarf einer Optimierung der Wartung, basierend auf dem Businesscase der Airline. Analysen zeigen ein Potenzial einer Wartungskostenreduktion von 0.3%.

Umsetzung

Eine Triebwerkaufhängung ist der Anwendungsfall für den Prototyp des Lastmonitorings. In der Regel wird das Triebwerk demontiert, um die Aufhängung zu inspizieren. Das macht eine Prüfung meist sehr aufwändig. Die Analysekette des Prototyps ist in eine Trainings- und Nutzungsphase unterteilt. Die Trainingsphase verwendet Methoden des maschinellen Lernens, um Ersatzmodelle zu trainieren. Sie eröffnen die Möglichkeit einer echtzeitfähigen Analyse in der Nutzungsphase bei einem angemessenen Rechenaufwand. In die Wartungsoptimierung einbezogen werden nun alle relevanten Bauteile und sogar ganze Flugzeugflotten. Die entwickelten Methoden sind generisch. Somit ist das Vorgehen auf verschiedenste Strukturen auch außerhalb der Luftfahrt, z. B. an ein Windrotorblatt, anwendbar.