Die weltweiten Klimaziele erfordern u. a. eine massive Reduktion von Treibhausgasemissionen auch in der Luftfahrt. Wasserstoff als alternativer Energieträger für Flugzeuge ist eine vielversprechende Lösung, da er im Gegensatz zu Kerosin kaum direkte klimaschädliche Emissionen verursacht. Eine der größten Herausforderungen dabei ist die Speicherung von flüssigem Wasserstoff (LH2) bei extrem niedrigen Temperaturen. Effiziente und sichere LH2-Speichersysteme sind entscheidend und dabei spielt der Leichtbau mit carbonfaserverstärkten Kunststoffen (CFK) eine wichtige Rolle.

Herausforderungen des CFK-Tanks

Aktuelle LH2-Flugzeugtankkonzepte setzen auf das bewährte Prinzip der Thermoskanne: Ein Vakuum zwischen zwei Tankwänden mit spezieller Isolation (z. B. mittels Multi-Layer) koppelt die Umgebung thermisch ab und minimiert Wärmeverluste. So wird eine hohe Speichereffizienz sichergestellt.

Außerdem sind Leckagen am Tank unbedingt zu verhindern. Die große Temperaturdifferenz zwischen der Herstellung der Tankstruktur im Autoklav bei bis zu 180 °C und dem Betrieb bei -253 °C bewirkt erhebliche thermische Eigenspannungen im Faserverbund. So können Mikrorisse entstehen. Kombinierte thermo-mechanische Belastungen können sogar Mikrorissnetzwerke mit Leckagepfaden durch die Tankwand verursachen. Tritt flüssiger Wasserstoff aus, führt die hohe Expansionsrate beim Übergang in die Gasphase zu einem erheblichen Druckanstieg in der Isolation bis hin zum strukturellen Versagen.

Es gibt drei Hauptkonzepte, um Wasserstofftanks leckagedicht zu gestalten:

- Liner-Konzept: Hier wird eine Metall- oder Kunststoffbarriere eingesetzt. Allerdings löst diese Methode das eigentliche Problem der Mikrorisse nicht. Weiterhin erhöht ein Liner zusätzlich das Gewicht des Tanks und die Komplexität in der Fertigung und Montage.

- Thin-Ply-Konzept: Dieses Konzept verwendet besonders dünne Laminatschichten (Thin-Plies), die aufgrund ihrer erhöhten Risszähigkeit die Rissentstehung verhindern sollen.

- Kryooptimierte Materialien: Dies ist das vielversprechendste Konzept, da es darauf abzielt, mit speziell entwickelten Materialien Mikrorissnetzwerke von vornherein zu verhindern. Dadurch entfallen zusätzliche Barriereschichten, was Gewicht und Fertigungskosten spart.

Die Kombination aus thermischen und mechanischen Belastungen im Betrieb stellt eine große Herausforderung für die Tankentwicklung dar – gerade auch, wenn es darum geht diese Bedingungen an einem Prüfstand genau nachzubilden, zumal diese Belastungen in verschiedene Richtungen wirken und sowohl zyklisch als auch konstant auftreten. Klassische Universalprüfmaschinen stoßen hier an ihre Grenzen, weshalb neue Testmethoden notwendig sind.

Der Bulge-Prüfstand

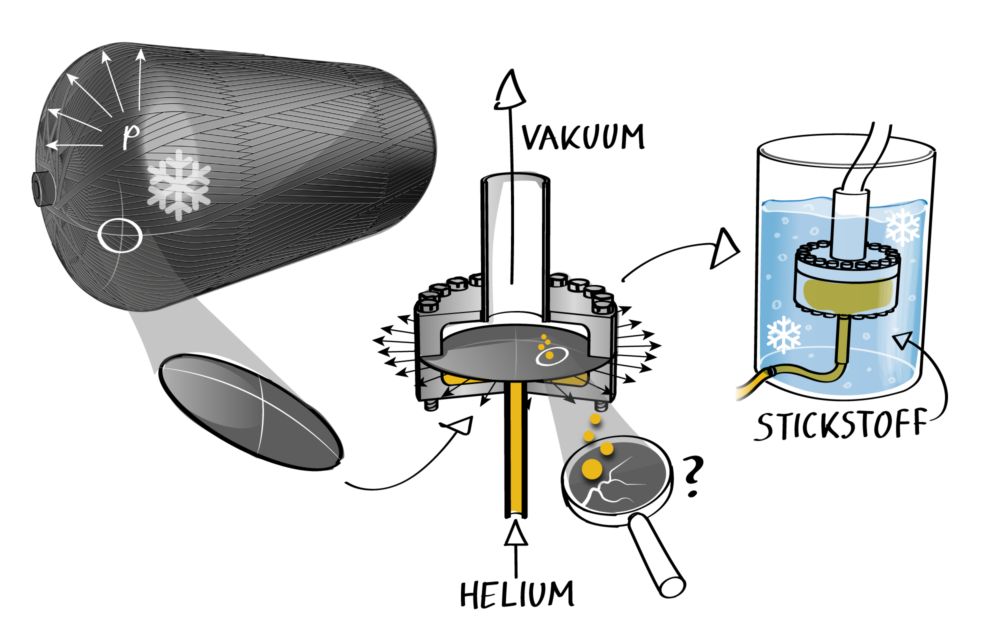

Mikrorisse und Mikrorissnetzwerke in der Tankstruktur nachzuweisen ist extrem schwierig. Mit traditionellen Methoden wie Mikroskopie oder CT-Analyse ist es oft Glückssache, die richtige Stelle zu finden. Der Bulge-Prüfstand bietet hier einen entscheidenden Vorteil. Er ermöglicht es, die Dichtigkeit von CFK-Probekörpern zuverlässig zu testen. Der Probekörper wird dazu in eine Klemmvorrichtung gespannt und auf kryogene Temperaturen abgekühlt. Dann wird Helium bei bis zu 20 bar in eine Kammer gespeist, während in der anderen Kammer Vakuum (1E-02 mbar) vorherrscht. Durch den entstehenden Druckunterschied verformt sich der Probekörper ähnlich wie in einem echten Tank. Ein Massenspektrometer misst den Helium-Leckagestrom, sobald der Probekörper undicht wird. So lassen sich die Grenzen des Materials präzise ermitteln. Der Clou ist die Verwendung von Helium als Ersatzgas für gasförmigen Wasserstoff für die Leckageerkennung und Flüssigstickstoff (LN2) als Ersatzmedium für LH2 zum Kühlen. Ähnliche Molekül- bzw. Atomgrößen und vergleichbare Siedepunkte (-253 °C vs. -196 °C) stellen eine Übertragbarkeit der Ergebnisse mit deutlich reduziertem Aufwand sicher. Mit diesem vereinfachten Vorgehen können schnell wichtige Erkenntnisse, z.B. in Hinblick auf die Bewertung der oben beschriebenen Konzepte für einen leckagefreien LH2-Tank, gewonnen werden. Die so entwickelten Lösungen müssen dann unter LH2-Bedingungen abschließend ihre Tauglichkeit nachweisen.

Zukunftsperspektiven

Die Entwicklung von LH2-Tanks aus CFK wirft viele Fragen auf. Der hier vorgestellte Ansatz hilft, grundlegende Fragestellungen sicher, kostengünstig und zeiteffizient zu beantworten und die Tankentwicklung zu beschleunigen. Neben der Beantwortung von Fragestellungen zum Material können mit dem Bulge-Prüfstand auch Konzepte für Durchführungen am Tank erprobt werden.

Gefördert durch die Bundesrepublik Deutschland

Zuwendungsgeber: Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages.

Die Aktivitäten wurden im Rahmen des LuFo VI-3 Programms durch das Projekt UpLift gefördert.