Der Einsatz von Wasserstoff als regenerativer und somit nachhaltiger Energieträger für zukünftige CO2-freie Antriebe birgt ein hohes Potenzial für die Dekarbonisierung. Neben dem Einsatz für schwere Nutzfahrzeuge oder die Schifffahrt kommt Wasserstoff zur Reduzierung des CO2-Ausstoßes auch in der Luftfahrt als alternativer Energieträger zum Kerosin bzw. SAF (engl. sustainable aviation fuels) zum Einsatz.

Wasserstofftanks für die Luftfahrt

Im Vergleich zu heutigen Energieträgern wie Schweröl oder Kerosin weist Wasserstoff zwar eine höhere massenbezogene aber eine geringere volumenbezogene Energiedichte auf. Hierdurch erfordert ein mit Wasserstoff betriebenes Fahrzeug, zur Erfüllung der gleichen Mission, ein deutlich größeres Speichervolumen des Treibstoffs. Sowohl in stationären als auch in mobilen, bodengebundenen Anwendungen kommen daher Drucktanks zumeist mit Betriebsdrücken von bis zu 700 bar zum Einsatz. Jedoch bieten Tanks für hohe Speicherdrücke aufgrund des geringen gravimetrischen Index, als Verhältnis aus Treibstoffmasse zu Tankgesamtmasse, für Luftfahrtanwendungen ein nur geringes Einsatzpotenzial. Für Luftfahrtanwendungen stellt die Speicherung von Wasserstoff in flüssiger Form (LH2) eine Alternative dar. Aufgrund der deutlich geringeren Betriebsdrücke wird durch eine daraus resultierende Reduzierung des Tankstrukturgewichts ein wesentlich höherer gravimetrischer Index erreicht. Dies ermöglicht, bei gleichbleibender Gesamtnutzlast, gesteigerte Passagier- / Cargo-Nutzlasten und damit einhergehend eine höhere Wirtschaftlichkeit des Flugzeugs.

Abgesehen vom gravimetrischen Index bestehen für LH2-Tanks in Luftfahrtanwendungen weitere, teils erhöhte Anforderungen. Neben der Integrationsfähigkeit in die Flugzeuggesamtstruktur, gilt es funktionale Anforderungen beispielsweise hinsichtlich Druck-, Temperatur- und Zyklierbeständigkeit, Diffusionsminimierung, Leckagevermeidung sowie thermische Isolation zu erfüllen. In Bezug auf das Bauweisenkonzept ist unter anderem die Integration von Systemen für die Wasserstoffförderung sowie von Schwallblechen zu berücksichtigen. Ferner ist sicherzustellen, dass eine umfassende Zustandsüberwachung des Tanks sowie eine allgemeine Wartbarkeit, Reparierbarkeit und Überholung gewährleistet sind.

Generelle Bauweisenkonzepte für Composite-Wasserstofftanks

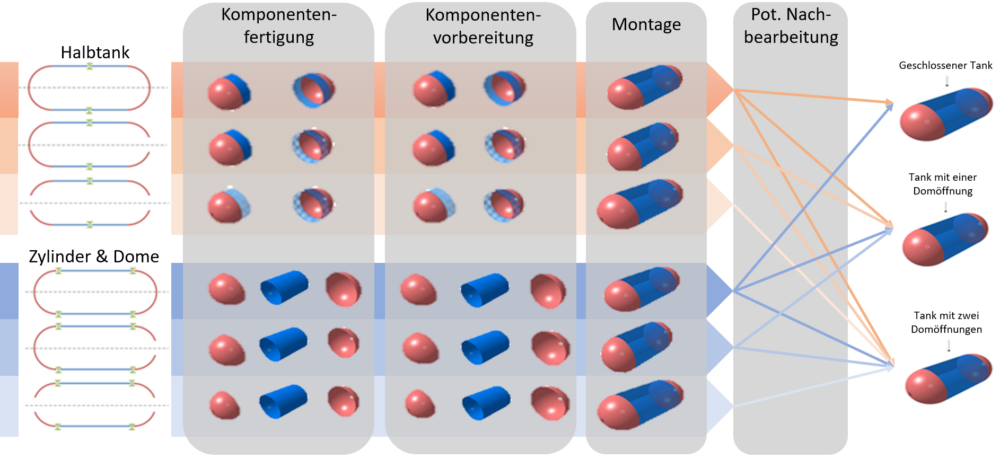

Für LH2-Wasserstofftanks aus Faserverbundmaterialien lassen sich generische Bauweisenkonzepte ableiten, die es hinsichtlich der gesetzten Anforderungen sowie der einzusetzenden Fertigungstechnologien und Materialien zu bewerten gilt. Zwei bedeutende Gestaltungsprinzipien für das Design und die Konstruktion stellen das Halbtank-Konzept sowie die differentielle Fertigung von Dom- und Zylinderkomponenten dar. Das Halbtank-Konzept zweiteilt den Wasserstofftank im zylindrischen oder konischen Bereich, so dass zwei Komponenten mit Dom-Anteil und zylindrischem oder konischem Modul gefertigt und anschließend gefügt werden können. Die differenzierte Herstellung von Dom- und Zylinderkomponenten umfasst die getrennte Fertigung von drei Teilen: zwei Domkomponenten und einer Zylinderkomponente. Das Fügen dieser Komponenten erfolgt in nachfolgenden Prozessschritten.

Die aus den Teilungskonzepten ableitbaren Einzelkomponenten lassen sich im Wesentlichen in zwei Grundformen unterteilen – einfach gekrümmte Strukturkomponenten für zylindrische bzw. konische Bereiche sowie mehrfach gekrümmte Strukturkomponenten für die Dombereiche. Insbesondere die mehrfach gekrümmten Dombereiche erfordern für Composite-Wasserstofftanks umfangreiche Analysen und Bewertungen der Fertigungstechnologien und deren Impacts auf das reale Bauteildesign.

Fertigungstechnologien zur Herstellung von Wasserstofftanks

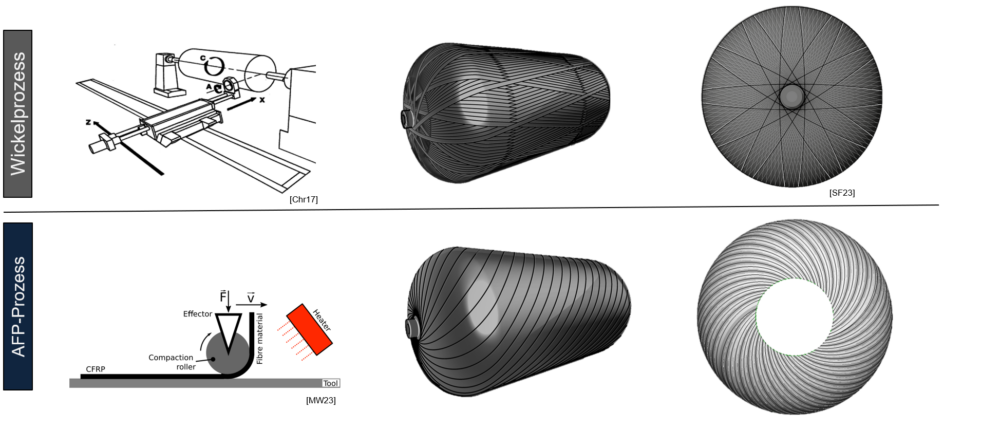

Druck und LH2-Wasserstofftanks lassen sich im Allgemeinen in fünf Typen unterteilen, die von rein metallischen Strukturen (Typ 1) über Hybridstrukturen (Typ 2-4) bis hin zu Tankstrukturen vollständig aus Faserverbundmaterialien (Typ 5) bestehen. Tanks der Typen 4 und 5 bieten den höchsten gravimetrischen Index und somit das größte Potenzial für wirtschaftliche Luftfahrtanwendungen. Für die Herstellung von Flüssigwasserstofftanks aus faserverstärkten Materialien können grundlegend zwei unterschiedliche Fertigungsverfahren in Betracht gezogen werden. Das Wickelverfahren sowie das Automated-Fiber-Placement (AFP) .

Das Wickelverfahren ist ein Fertigungsverfahren, das häufig in der Produktion von leichten und dennoch robusten Strukturen, wie etwa Druckbehältern oder Raketentanks, Anwendung findet. Beim Wickelverfahren bewegt sich der materialtragende Legekopf entlang einer Linearschiene, die parallel zur Rotationsachse des formgebenden Werkzeugs verläuft. Mittels eines sogenannten Fadenauges werden einzelne Rovings unter einer definierten Zugspannung auf dem rotierenden Formwerkzeug auf geodätischen Bahnen abgelegt. Das Fadenauge selbst ist dabei nicht in Kontakt mit dem Formwerkzeug. Über die Einstellung der Zugspannung des Materials erfolgt die Beeinflussung der Kompaktierung des resultierenden Preforms. Im Dombereich, in dem sich das Werkzeug zum Pol hin verjüngt, entstehen Kreuzungspunkte und damit verbundene Materialanhäufungen, das sogenannte thickening. Neben einem unerwünschten Massenzuwachs führt dieser Effekt zu Reinharzbereichen und zu Spannungskonzentrationen, woraus in diesen Bereichen ein erhöhtes Risiko von Mikrorissbildungen resultiert.

Der unerwünschte Effekt des thickening im Dombereich kann durch die Anwendung des AFP-Verfahrens drastisch reduziert, sogar vermieden werden. Beim AFP-Verfahren besteht eine Einzellage im Gegensatz zum Wickelverfahren nicht aus helikalen Wicklungen, sondern vielmehr aus nahezu parallel ausgerichteten Einzelbahnen. In Abhängigkeit des verwendeten Legekopfs kann eine Einzelbahn dabei aus mehreren schmalen Materialbändern, sogenannten Tows bestehen. Die Steuerung der Förder- und Schnittzeitpunkte der einzelnen Tows erfolgt individuell. Dadurch entsteht die Möglichkeit, Materialbahnen zu verjüngen und die Entstehung von Materialüberlappungen (engl. overlaps) zu vermeiden bzw. in Verbindung mit Lücken (engl. gaps) gezielt zu beeinflussen. Zur Homogenisierung der Verteilung der auftretenden Effekte besteht zudem die Möglichkeit einzelne Materiallagen, normal zur Faserorientierung, zueinander zu versetzen (engl. staggering). Die Beeinflussung der Kompaktierung des Preforms erfolgt über die Steuerung der Anpresskraft, mit der das Material über eine Anpressrolle unter zusätzlicher Einwirkung von Temperatur auf dem Formwerkzeug aufgebracht wird. Der Legekopf bzw. die Anpressrolle ist dabei in ständigem Kontakt mit dem Formwerkzeug. In Kombination mit einer geringeren Zugspannung gegenüber dem Wickelprozess, ist die Ablage daher nicht auf geodätische Bahnen beschränkt, wodurch sich ein weiterer Freiheitsgrad in der Gestaltung des Lagenaufbaus ergibt.

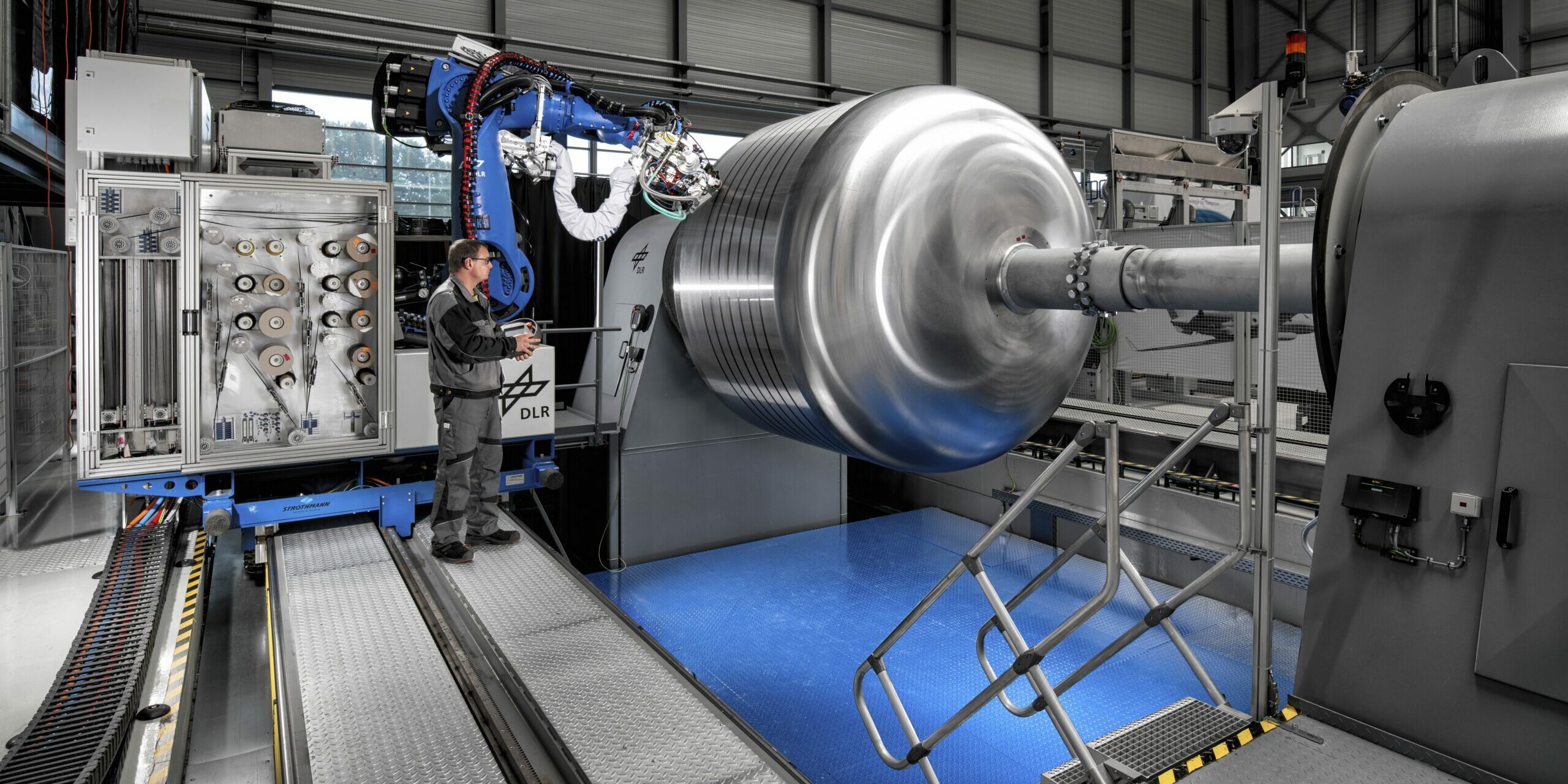

Neben den genannten Potenzialen zeigen sich beim AFP-Prozess jedoch auch Herausforderungen, sowohl auf Seiten der Anlagenperipherie als auch aus Sicht der Belegung des Formwerkzeugs mit einzelnen Materialbahnen (Coverage). Die Tatsache, dass beim AFP-Prozess die Anpressrolle in ständigem Kontakt mit dem Formwerkzeug ist, erfordert eine exakte Erfassung und Berücksichtigung der Werkzeugposition in Abhängigkeit des Rotationswinkels. Eine etwaig vorhandene Unwucht muss bereits im Zuge der Offline-Programmierung berücksichtigt und Restungenauigkeiten durch den Legekopf ausgeglichen werden können. Ebenso gilt es Ungenauigkeiten in der Positionierung des Materials, die ebenfalls aus einer unzureichenden Erfassung der winkelabhängigen Werkzeugposition resultieren, zu vermeiden. Im Rahmen des Projekts HyStor (Hydrogen Storage, Förderung N-Bank, Laufzeit 2021 – 2023) wurde eine entsprechende Methodik zur Erfassung der Werkzeugposition entwickelt und in der Offline-Programmierumgebung CAESA® integriert. Die Validierung der Methode sowie der Nachweis der prinzipiellen Anwendbarkeit des AFP-Verfahrens für die Fertigung von LH2-Tankstrukturen erfolgte im Rahmen der abschließenden Demonstratorfertigung des Projekts.

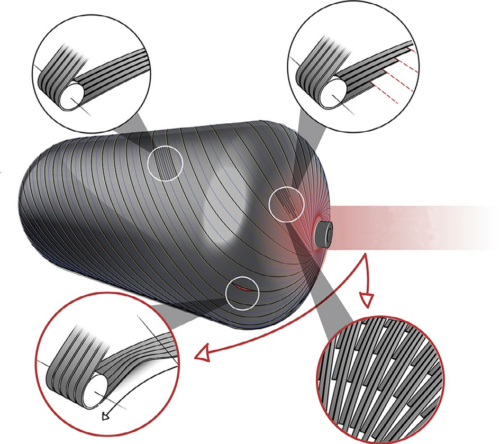

Die Möglichkeit der Abweichung von geodätischen Pfaden bei der Ablage eröffnet zwar einen zusätzlichen Freiheitsgrad im Laminatdesign, birgt zum anderen aber auch weitere Herausforderungen aus Sicht der Fertigung. Die Notwendigkeit einer geodätischen Krümmung des Materials (eng. steering) zeigt sich insbesondere im Dombereich, in welchem die einzelnen Bahnen in Abhängigkeit der Faserorientierung auf schneckenförmigen Pfaden zusammenlaufen. Das Limit des möglichen Steering-Wertes ist abhängig vom verwendeten Material, dem Untergrund, auf dem abgelegt wird, als auch von den verwendeten Prozessparametern und Legestrategien. Aktuell erfolgt die Ermittlung des limitierenden Steering-Werts meist in 2D-Referenzversuchen, welcher als Randbedingung in das Design einfließt. Abweichend von ebenen Referenzversuchen (2D) hat jedoch auch die dreidimensionale Geometrie des Formwerkzeugs einen Einfluss auf den erreichbaren Steering-Wert. Im Falle des Dombereichs der Tankstruktur zeigt sich erwartungsgemäß ein positiver Effekt auf den erreichbaren Steering-Wert, welcher ebenfalls im Rahmen der Demonstratorfertigung des Projekts HyStor nachgewiesen werden konnte.

Trotz des positiven Geometrieeinflusses im Dombereich ist zu derzeitigem Stand eine vollständige Belegung des Dombereiches mit den Belegungsstrategien, welche für den AFP-Prozess standardmäßig Anwendung finden, in der Regel nicht erreichbar. Der durch das mögliche Steering limitierte Bereich im Domsegment, welcher ohne ein Auftreten von Fertigungsfehlern belegt werden kann, sinkt dabei mit ansteigendem Faserwinkel bezogen auf die Rotationsachse als 0°-Orientierung. Es besteht daher die Notwendigkeit der Adaption oder der Weiterentwicklung vorhandener AFP-Belegungsstrategien, welche den Anforderungen an eine LH2-Tankstruktur genügen und eine vollständige Belegung der Geometrie ermöglichen.

Zusammenfassung und Ausblick

Das Medium Wasserstoff birgt ein großes Potenzial für zukünftige, CO2-freie Antriebe. Gespeichert in flüssiger Form sind gegenüber der gasförmigen Speicherung vergleichsweise geringe Betriebsdrücke erforderlich, wodurch der gravimetrische Index des Gesamtsystems gesteigert werden kann. Dies macht die Verwendung von flüssigem Wasserstoff zu einer attraktiven Alternative gegenüber Kerosin oder SAF. Für die Fertigung von LH2-Tankstrukturen werden grundlegend zwei unterschiedliche Fertigungsverfahren in Betracht gezogen: Zum einen das Wickelverfahren und zum anderen das Automated-Fiber-Placement (AFP). AFP bietet gegenüber dem Wickelverfahren das Potenzial der höheren Flexibilität hinsichtlich der Laminatgestaltung sowie einer Masseneinsparung durch die Vermeidung von Kreuzungspunkten der Materialbahnen im Dombereich. Hierdurch wird ebenfalls das Risiko von Spannungsüberhöhungen und einer damit verbundenen Mikrorossbildung gesenkt. Der Nachweis der Eignung des AFP-Verfahrens zur Fertigung von LH2-Tankstrukturen erfolgte innerhalb des DLR erstmals im Rahmen des Projekts HyStor. Weiterer Forschungsbedarf zeigte sich hierbei insbesondere in der Beschreibung der materialseitigen Grenzen sowie der Adaption von Legestrategien.