SCOPRA (Sonic COmposite PRocess Analysis) ist ein ultraschallbasiertes Messsystem zur Überwachung der Herstellungsprozesse von Faserverbunden, das am DLR-Institut für Systemleichtbau entwickelt wurde. Damit lassen sich die wichtigen Prozessschritte der Tränkung der trockenen Fasern mit Harz und der Aushärtung des Harzes umfangreich verfolgen. Durch die Verwendung von Schall wird kein direkter Kontakt zum Bauteil benötigt, sodass Sensorabdrücke oder Undichtigkeiten vermieden werden. Das selbstentwickelte System besteht aus angepassten und dennoch einfachen Sensoren, die eine große Sensorzahl und eine einfache Integration ermöglichen. Des Weiteren sind modulare Messhardware und -software Bestandteile, sowie mehrere Analysemethoden und Kalibierdaten, mit deren Hilfe sich nutzbare Informationen aus den Schallsignalen gewinnen lassen.

Herausfordernde Fertigung von Faserverbundstrukturen

Um die passenden Parameter für einen robusten Herstellungsprozess für Strukturen aus Faserverbunden zu finden, benötigt es viel Erfahrung und meist auch zahlreiche Versuche. Dies gilt vor allem bei Infusions- und Injektionsverfahren mit der Herausforderung, das Harz so zu leiten, dass keine unerwünschten Lufteinschlüsse entstehen. Ein häufig auftretendes Phänomen ist, dass das Harz am Rand des Bauteils an unvermeidlichen Leerräumen zwischen Fasern und Form schneller um das Bauteil herum fließt als im Bauteil und sich von dort aus in die Mitte des Bauteils ausbreitet. Die Stelle des Zusammenflusses der sogenannten Fließfronten kann von Prozess zu Prozess durch die Variation der Größe der Leerräume und anderer Abweichungen, z.B. durch das Preformen oder das Fließverhalten des Harzes, stark variieren. Diese Einschlüsse können als Porosität oder größere trockene Stellen im Bauteil verbleiben und die mechanische Belastbarkeit vermindern oder gar zu Ausschuss führen. Auch die Aushärtung des Harzes kann durch Abweichungen im Prozess Schwankungen unterliegen, wie der Temperaturverteilung oder Mischfehler, Alterung und Feuchtigkeitsaufnahme des Harzes. Zumeist wird dies durch lange Aushärteprozesse abgefangen zu Kosten einer längeren Prozesszeit.

Sensoren bringen Licht ins Dunkel

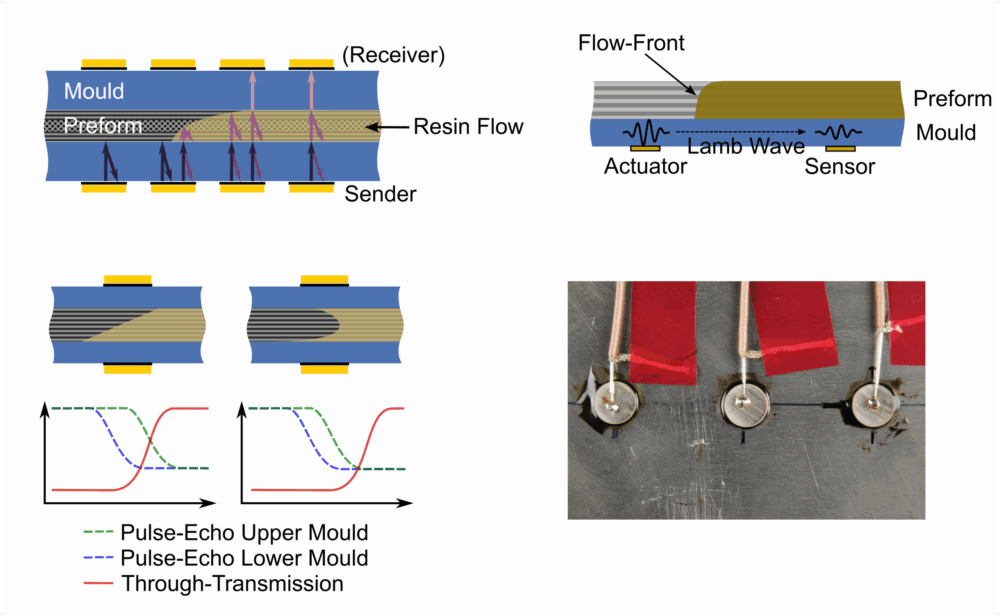

Je nach Verfahren und Komplexität kann der Harzfluss nicht immer beobachtet werden, zum Beispiel in geschlossenen Formen oder auch an der Unterseite bei dicken Bauteilen. Hier können Sensoren die verdeckten Fließfronten sichtbar machen und so wichtige Einblicke in die verborgenen Vorgänge geben. Im Vergleich zu häufig eingesetzten dielektrischen Sensoren und Drucksensoren sind die Ultraschallsensoren nicht im direkten Kontakt mit dem Bauteil, sondern werden auf der Formenaußenseite angebracht. Von dort werden Schallsignale ausgesandt, die durch die Formwand das Bauteil erreichen, dort mit dem Bauteil interagieren und danach wieder detektiert. Je nach Messmethode kann die Detektion entweder an der gegenüberliegenden oder der gleichen Formhälfte erfolgen.

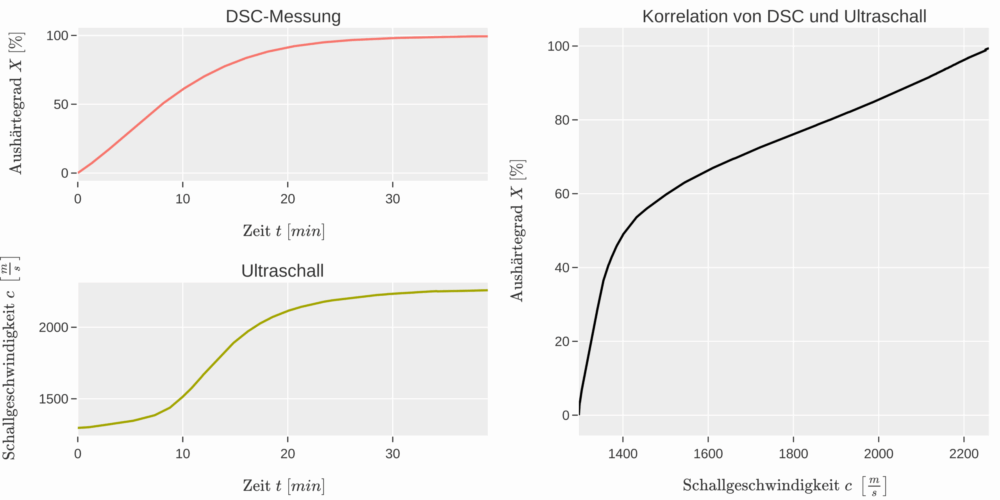

Zur Detektion des Harzflusses kann das Impuls-Echo-Verfahren verwendet werden, bei welchem dem derselbe Wandler Schall sowohl aussendet als auch empfängt. Hier wird das Reflexionssignal an der Grenzfläche zwischen Form und Bauteil ausgewertet und detektiert somit die Benetzung der Formoberfläche. Nicht nur der Zeitpunkt der ersten Benetzung, sondern auch die Fließgeschwindigkeit lässt sich aus der Dauer der Signaländerung bestimmen. Im Durchschallungsverfahren wird das Schallsignal von einem separaten Schallwandler auf der gegenüberliegenden Formhälfte und damit die Tränkung über die gesamte Bauteildicke detektiert. Die Nutzung der Impuls-Echo-Signale von beiden Seiten und dazu das Durchschallungssignal erlauben die Unterscheidung, ob die Fließfront „keilförmig“ oder „U-förmig“ im Dickenprofil ausgeprägt ist. Für die Bestimmung des Aushärtegrades wird die Schallgeschwindigkeit im Durchschallungsverfahren gemessen. Diese ist eng mit den mechanischen Eigenschaften des Materials verknüpft und kann dem aktuellen Aushärtegrad durch Kalibiermessungen zugeordnet werden. Des Weiteren lassen sich der Gel- und der Verglasungspunkt bestimmen.

Neben den bereits etablierten Impuls Echo- und Durchschallungsverfahren, die auf Druckwellen beruhen, können zur Fertigungsüberwachung auch geführte Wellen – insbesondere Lambwellen – eingesetzt werden. Dabei erzeugt ein Schallwandler an einer Seite der Formhälfte die Lambwellen, die an einer anderen Stelle von einem zweiten Wandler detektiert werden. Die Interaktion der Wellen mit dem Bauteil, das gerade mit Harz durchtränkt wird oder aushärtet, führt zu einer Signaländerung. Aus dieser lassen sich die Fließfrontposition zwischen den Wandlern und der Aushärtegrad bestimmen. Diese Methode bietet insbesondere für die Überwachung des Aushärtegrades einen interessanten Mehrwert, da sie die notwendige Sensorintegration auf einer Formhälfte ermöglicht, anstatt auf eine Durchschallung angewiesen zu sein. Darüber hinaus besteht auch die Möglichkeit, die Schallwandler direkt auf dem Bauteil dauerhaft zu integrieren und dort direkt Lambwellen zu erzeugen. Auf diese Weise lassen sich die Sensoren nicht nur für die Fertigungsüberwachung, sondern auch für eine Schadensüberwachung (Structural Health Monitoring) während des Betriebs des Bauteils einsetzen.

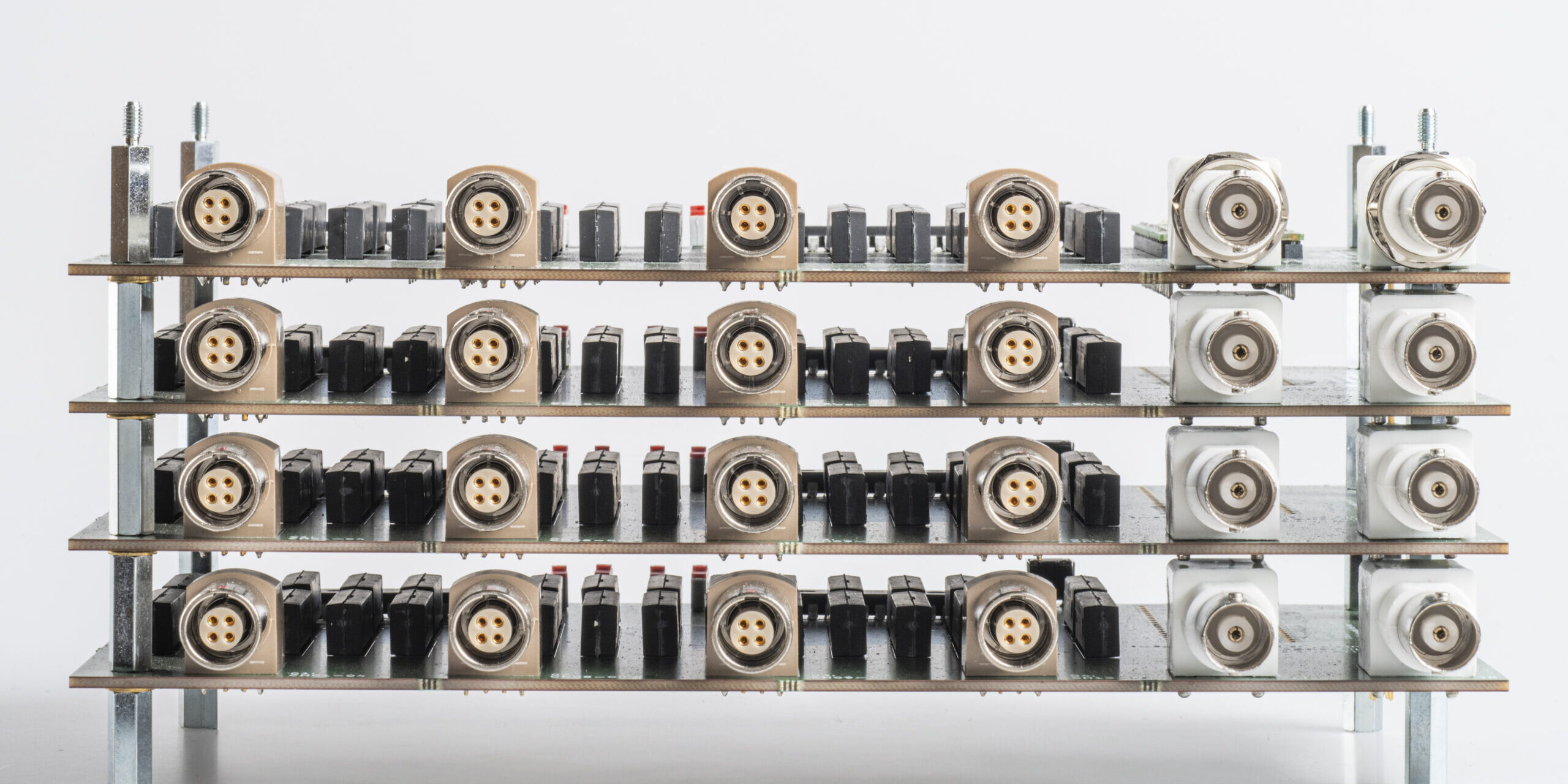

Bei der Konzeptionierung des Messsystems lag der Fokus auf Eigenentwicklung und Modularität. Die Software wird intern entwickelt, sodass neue Algorithmen und Ausgabeformate unkompliziert integriert werden können, etwa um die ausgewerteten Daten in Echtzeit automatisiert bereitzustellen. Auch die Messhardware – Sensoren und Multiplexer – ist eine Eigenentwicklung, die den Einsatz einer großen Sensoranzahl und eine schnelle Anpassung an neue Anwendungen ermöglicht.

Ausblick

Ultraschall ermöglicht die gleichzeitige Überwachung von Harztränkung und Aushärtung während der Fertigung von Faserverbundstrukturen. Das entwickelte System beschleunigt die Entwicklung neuer Prozesse erheblich und eröffnet die Möglichkeit sensorgeführter Verfahren. Durch das modulare und flexible Messsystem aus Eigenentwicklung lässt sich eine große Zahl an Sensoren einsetzen und das System lässt sich leicht an neue Messaufgaben anpassen.