Der Klimaschutzplan 2050 der Bundesregierung fordert auch vom Flugzeugbau und -betrieb radikale CO2-Einsparungen. Ein Weg dahin führt von konventionellen hin zu wasserstoffbasierten Antriebssystemen, sei es die Brennstoffzelle mit Elektropropeller oder die wasserstoffbetriebene Gasturbine. Die Integration solcher Antriebssysteme und deren Komponenten, wie insbesondere die Wasserstoffspeicherung, stellt KonstrukteurInnen vor ganz neue Herausforderungen. Flüssigwasserstofftanks aus CFK werden derzeit am Institut für Systemleichtbau als vielversprechende Leichtbaulösung untersucht. In Kooperation mit Industriepartnern stehen hierbei insbesondere differenzielle Konzepte im Fokus. Wie der Flugzeugrumpf wird auch der CFK-Tank in aktuellen Forschungsprojekten aus einzelnen Segmenten zusammengesetzt.

Warum strukturelles Kleben?

Wohl jeder, der schon einmal etwas verkleben musste, hat die leidvolle Erfahrung gemacht, dass Klebungen unerwartet versagen können. Diese Enttäuschung ist meist auf die Wahl eines ungeeigneten Klebstoffsystems, eine inadäquate Oberflächenvorbehandlung der Fügeteile, ein nicht ausreichendes Verständnis des thermomechanischen Belastungszustands oder Umwelteinflüssen wie Feuchte und Temperaturen zurückzuführen. Aufgrund der Komplexität im Bereich Konstruktion, Dimensionierung, Prozesstechnik und Qualitätssicherung von Klebverbindungen setzt der klassische Flugzeugbau nach wie vor auf Nietverbindungen, wie man sie sonst nur noch an alten Bahnbrücken aus dem 19 Jahrhundert findet. Selbst bei modernsten CFK-Rümpfen setzt man im Bereich der Primärstrukturen aus bewerten Konservatismus auf Vernietungen zu Lasten von Leichtbaupotenzialen. Im Falle eines luftfahrttauglichen Flüssigwasserstofftanks in duromerer CFK-Bauweise führen neben dem Leichtbaugedanken insbesondere Sicherheitsüberlegungen und Funktionsanforderungen an die Struktur zur Auswahl des Klebens als Fügetechnologie. Hierzu zählen insbesondere strenge Anforderungen hinsichtlich Dichtigkeit (Permeation und Leckage) sowie die Verbindung unterschiedlichster Werkstoffen, wie GFK und CFK mit Aluminium- und Stahllegierungen, sowie die Applikation von Isolationsmaterialien. Neben der reinen strukturellen Tragfähigkeit übernehmen Verklebungen also weitere sicherheitskritische Aufgaben, wie die Gewährleistung von Dichtigkeit, die Überbrückung unterschiedlicher Wärmeausdehnungen im Fügebereich, sowie den gezielten Einsatz und Abbau von thermischen Widerständen in Fügestellen, je nach Erfordernis. Ein hoher Umfang an Funktionsanforderungen und Fügepartnern erfordert eine Vielzahl an Spezialklebstoffen, welche die extremen Temperaturbedingungen von -253 °C ertragen können. Trotz des Einsatzes bewährter Konstruktionsphilosophien, wie „fail-safe“ und „damage tolerance“ bleiben die Verklebungen am Wasserstofftank sicherheitskritisch. Die Auswahl der verwendeten Klebstoffe muss deshalb auf einer umfangreichen und verlässlichen Datenbasis erfolgen. Hierfür wird der CryoTAST-Prüfstand eingesetzt.

Für was steht eigentlich CryoTAST?

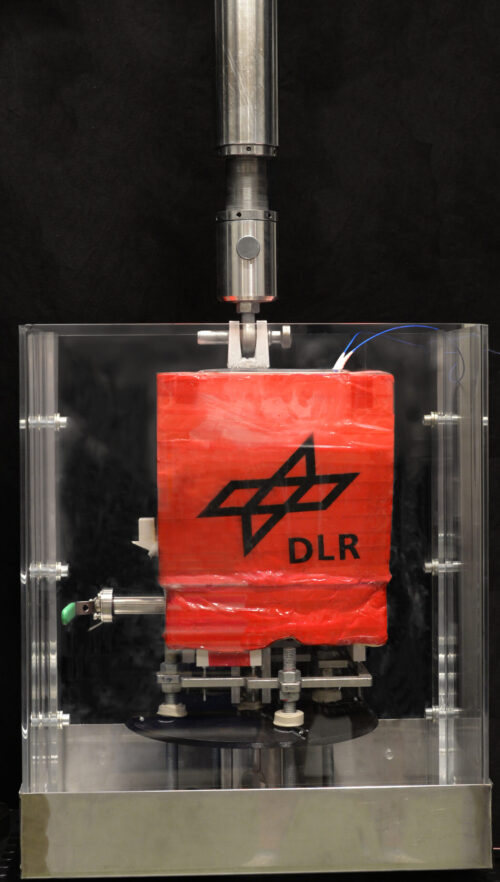

CryoTAST steht für Cryogenic Thick Adherent Shear Test und bezeichnet einen am Institut entwickelten Prüfstand zum Screening potenziell geeigneter Klebstoffe bei -196°C. In Anlehnung an die ASTM D 5656 werden mit diesem Prüfstand Dicke-, Zug-, Scherproben getestet. Hierbei handelt es sich um verklebte Aluminiumprobekörper. Mit Hilfe des Prüfstands werden neben dem Schubmodul, die Schubfestigkeit und die charakteristische Spannungsgleitungskurve eines Klebstoffes bestimmt. Diese Datenbasis ist entscheidend zur sicheren Gestaltung und Dimensionierung von geklebten Fügestellen am Flüssigwasserstofftank. Der CryoTAST-Prüfstand ist hierbei die erste Auswahlstufe in einer Kaskade von Klebstofftests. In Zusammenarbeit mit Partnern aus Industrie und Forschung wird der CryoTAST-Prüfstand derzeit eingesetzt, um das Potenzial pvon speziellen Kryoklebstoffen im Vergleich zu in der Luft- und Raumfahrt etablierten Strukturklebstoffen zu bewerten. Aus Sicht der Industrie ist heute bereits absehbar, dass Fertigungstoleranzen der Segmente dazu führen werden, dass einheitliche Klebspalte wie im Labor in der Praxis nicht zu realisieren sind. Mit Hilfe des CryoTAST-Prüfstandes wird der Einfluss variierender Klebschichtdicken für einzelne Klebstoffe experimentell ermittelt. Die hieraus abgeleiteten Kennwerte dienen als Eingangsgrößen für FE-Simulationen. Auf Grundlage dieser Simulation werden wiederum zulässiger Fertigungstoleranzen am Flüssigwasserstofftank definiert.

Warum sind Blubberblasen ein Problem?

Um die Prüfbedingungen von -196 °C zu erreichen, besitzt der CryoTAST-Prüfstand ein Reservoir mit 4 Litern flüssigem Stickstoff. In diesem Stickstoffbad ist der Probekörper eingetaucht, während eine Zugkraft aufgebracht wird. Unter normalen atmosphärischen Bedingungen kocht flüssiger Stickstoff bei -196 °C. In dem Reservoir herrschen also ähnlich turbulente Bedingungen wie in einem Topf auf einem Herd in dem Leitungswasser bei 100 °C kocht. Gleichzeitig werden mit einem am Probekörper befestigten kapazitiven Extensometer im turbulenten Stickstoffbad Verformungen im Bereich weniger Mikrometer gemessen. Die Aufzeichnung reproduzierbarer, störungsfreier Dehnungssignale unter diesen extremen Bedingungen sowie das Verständnis von transienten Wärmeströmen und den damit verbundenen Temperaturgradienten im Prüfaufbau sind die wesentlichen Herausforderungen bei der Entwicklung des Prüfstands.

Gefördert durch die Bundesrepublik Deutschland

Zuwendungsgeber: Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages.

Die Aktivitäten wurden im Rahmen des LuFo VI-3 Programms durch das Projekt UpLift gefördert.