Ökobilanzen (engl.: Life Cycle Assessment (LCA)) werden als standardisierte Methode angewendet, um Umweltauswirkungen von Produkten oder Dienstleistungen zu charakterisieren und zu quantifizieren. Für den Vergleich und die Interpretation der Ergebnisse sind qualitativ hochwertige Daten erforderlich.

Bei der Modellierung der Herstellung von Faserverbundwerkstoffen stößt man in der Literatur sowie in Hintergrunddatenbanken schnell auf Datenlücken, intransparente Daten sowie große Streuungen. Insbesondere die Differenzierung von verschiedenen Herstellungsverfahren von Verbundstrukturen wird auf Grund der mangelnden Daten bei der Bewertung meist vernachlässigt. Die am Institut für Systemleichtbau vorhandene industrienahe Forschungsinfrastruktur bietet Primärdaten und damit eine hervorragende Basis, um transparente Modelle mit einer quantifizierbaren Datenqualität aufzubauen. Die Bewertungsgenauigkeit von Verbundwerkstoffen in Ökobilanzen lässt sich dadurch signifikant verbessern.

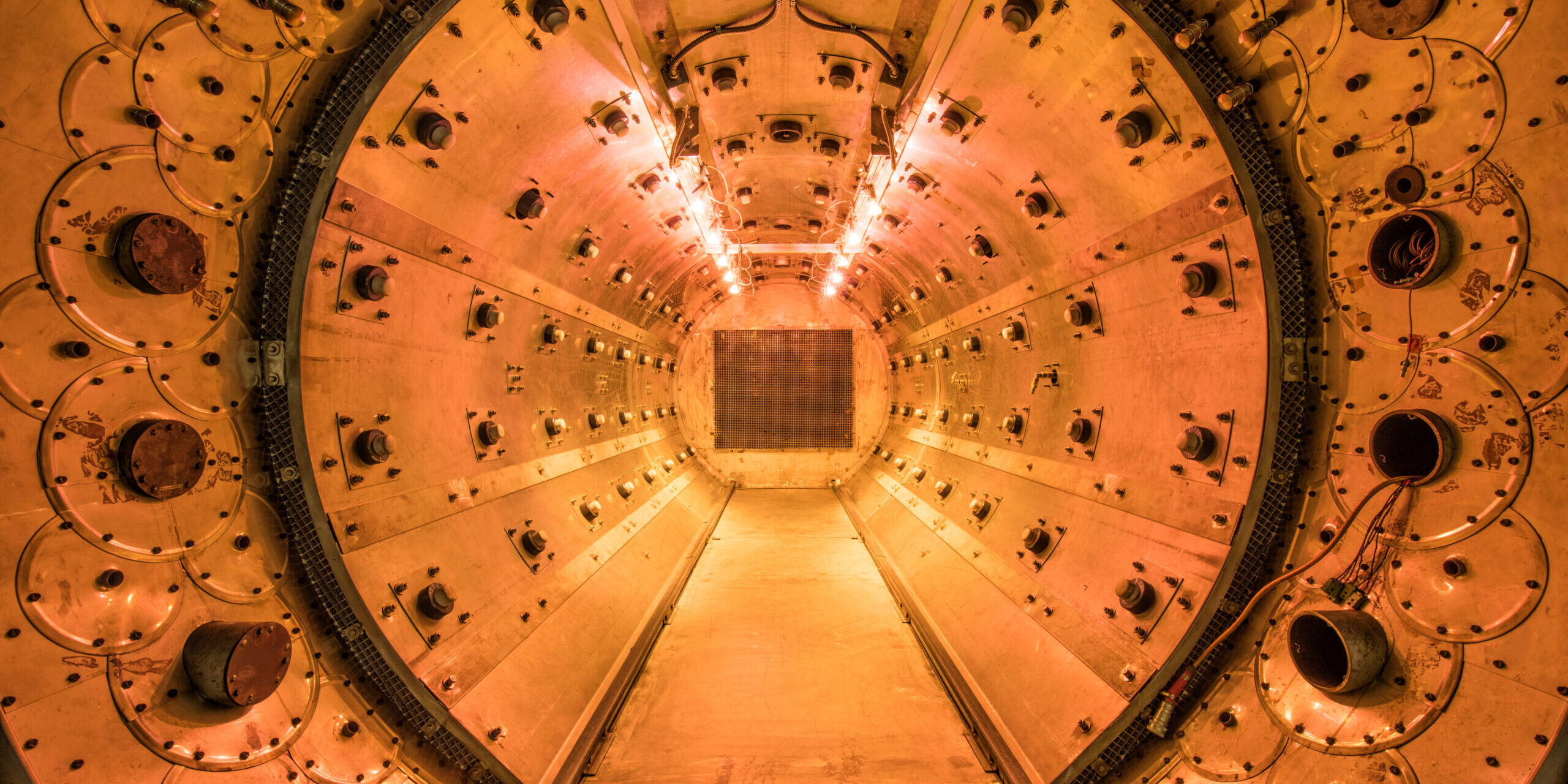

Gerade Autoklavprozesse sind im Bereich der Verbundwerkstofffertigung von großer Bedeutung. Die im Autoklav erzielbaren hohen Faservolumengehalte ermöglichen die Fertigung von Leichtbaustrukturen, die die Effizienz und Nachhaltigkeit moderner Flugzeuge gewährleisten. Das Institut generiert fast täglich Daten durch die Herstellung von Verbundbauteilen und bietet somit eine großartige Chance, diese Daten zur Verbesserung von Prozessmodellierungen zu nutzen. In der Regel wird in Ökobilanzen lediglich der auf ein Kilogramm Faserverbundwerkstoff bezogene Energieverbrauch in Kilowattstunden berücksichtigt. Die Verwendung dieser Werte erfolgt vielfach ohne Bezug zum Aushärtezyklus, dem Material oder der Autoklavgröße. Auch die Generierung und Nutzung von Inertgas sowie Druckluft im Prozess ist meist nicht berücksichtigt.

Inventur – Welche Daten haben wir?

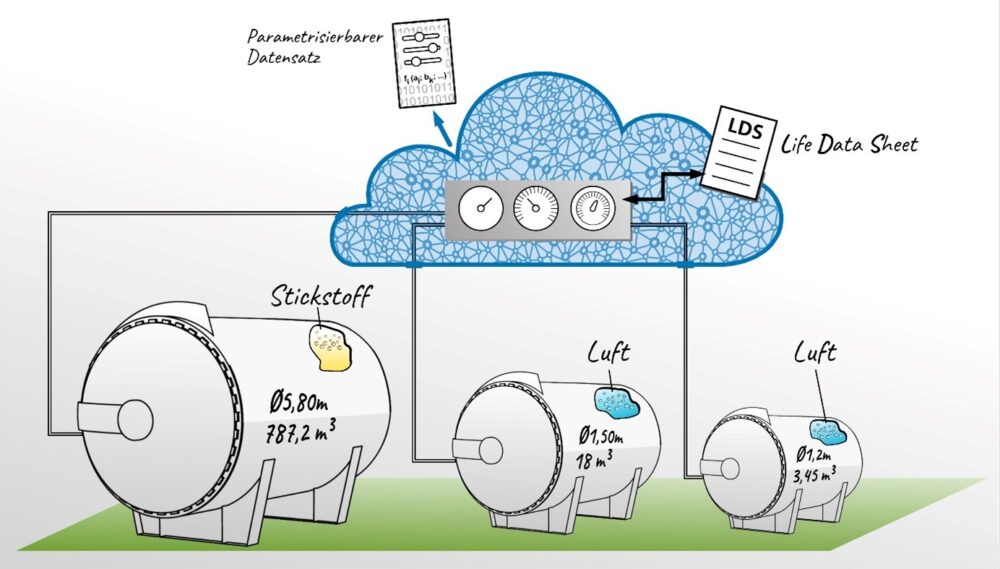

Die Datensammlung basiert auf den drei am Institut vorhandenen Autoklaven. Während die beiden kleineren Varianten mit einem Beschickungsdurchmesser von 1,2 und 1,5 m in Braunschweig stehen, findet sich der größte Autoklav mit 5,8 m in Stade am Zentrum für Leichtbauproduktionstechnik.

Die Unterschiede in den Autoklaven liegen neben der Größe auch in der Verwendung von Inertgas oder Luft, sowie der Art der Aufzeichnung von Energie- und Prozessdaten während der Zyklen. Alle Autoklaven sind an das DLR Energiemanagement System Efficio angeschlossen. Somit können rückblickend bis ins Jahr 2023 einzelne Energieverläufe oder Kühlwasserverbräuche im 15-Minutentakt ermittelt werden. Der Autoklav in Stade ist zusätzlich mit detaillierteren Messsystemen ausgestattet.

Die Anreicherung der Energiemessdaten mit Prozessinformationen aus den Life Data Sheets der betrachteten Bauteile resultiert in einer großen Datenbasis, die die Möglichkeit zur Ermittlung von Zusammenhängen zwischen Energieverbrauch und Prozessparametern bietet.

Neben der Analyse der Prozessdaten ist es notwendig, die Herstellung des Autoklaven selbst zu modellieren und zu analysieren, um deren Einfluss mit zu betrachten und eine weitere Datenlücke zu schließen. Hier zeigt sich nach ersten Berechnungen bereits ein geringer Einfluss der Autoklavherstellung im Vergleich zur gesamten Nutzungsdauer.

Sneak Peek

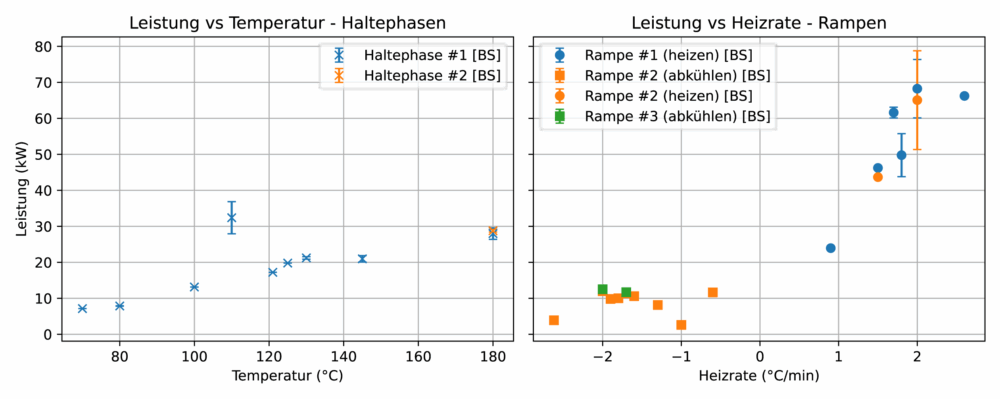

Erste automatisierte Auswertungen der Daten fokussieren sich auf die Leistung, die während Haltephasen sowie Aufheiz- und Abkühlphasen aufgenommen wird. Dabei sind Parameter wie Prozesszeit, Druck, Temperaturdifferenz, Füllgrad zunächst nicht berücksichtigt. Es lässt sich erkennen, dass sich erwartungsgemäß bei steigenden Temperaturen in den Haltephasen auch die aufgenommene Leistung erhöht. Den aufgeführten Werten liegen 25 Autoklavzyklen zur Aushärtung von Duromeren (ein- und zweistufig) mit neun verschiedenen Haltetemperaturen zugrunde.

Die Auswertungen zeigen, dass die Aufheizphase die leistungsintensivste Phase ist. Sie nutzt dabei bis zu 30 Prozent der vorhandenen Anschlussleistung. Somit führen häufig eingesetzte einfache Abschätzungen, durch die Multiplikation von Prozessdauer und Anschlussleistung, zu einer massiven Überschätzung des Energiebedarfs.

Ausblick

In weiteren Auswertungen werden weitere Parameter berücksichtigt, um deren Einfluss auf den Energiebedarf und ihre Abhängigkeiten untereinander zu charakterisieren. Das Hinzuziehen von Energiedaten anderer Autoklavgrößen verfolgt das Ziel den Einfluss der Autoklavgröße auf die Leistungsaufnahme bei verschiedenen Temperaturen und Rampen zu quantifizieren. Die Sammlung weiterer Autoklavdaten dient der kontinuierlichen Erweiterung der Datengrundlage, um auch Unsicherheiten zuverlässiger abschätzen zu können. Die Berücksichtigung von Inertgas in einem Autoklavdatensatz basiert auf Auswertungen der Daten des Autoklavs in Stade.

All diese Untersuchungen tragen auf transparente Weise dazu bei, Lücken in der Datenbasis für Ökobilanzen zu schließen. Die entwickelten Modelle sollen LCA-Anwender bei der Modellierung von Herstellungsprozessen für Verbundwerkstoffe unterstützen. Der Autoklavprozess stellt hier nur den Anfang dar.