Mit der verstärkten Nutzung von CFK in der Luftfahrt entstehen neue Anforderungen an die elektrische Leitfähigkeit. Im DLR-Projekt FraME (2021–2023) werden Methoden zur Integration von Leiterbahnen in Flugzeugstrukturen erforscht, um Gewicht und Montageaufwand zu reduzieren. Der Fokus liegt auf der Auswahl geeigneter Fertigungstechnologien und der Weiterentwicklung der Infusionstechnologie für leichtere, effizientere Laminate.

Die richtige Leiterbahn für jede Aufgabe

Das Hauptziel liegt darin, die Integration von Leiterbahnen direkt in die Lasttragende Struktur zu realisieren und die Entwicklung einer robusten Kontaktierungsmethode für diese Leiterbahnen durchzuführen, welche den strengen Luftfahrstandards entspricht. Diese Strukturintegration steigert die Effizienz, reduziert das Gewicht und verringert den Montageaufwand in der Final Assembly Line erheblich.

Zunächst wird die geeignete Fertigungstechnologie zur Integration der Leiterbahnen identifiziert. Dabei liegt der Fokus auf dem Vergleich zwischen nachträglich applizierten und integral gefertigten Leiterbahnen. Je nach Konzept wird hierbei der Aufwand in der Fertigung oder in der Montage erhöht. Die entwickelten Konzepte zur Integration der Leiterbahnen berücksichtigen auch die automatisierte Ablage, um den Anforderungen der Luftfahrtindustrie gerecht zu werden. Unter Einbeziehung der Spezifikationen, der benötigten Anzahl an Leiterbahnen, der erforderlichen Querschnitte sowie der Isolationsfähigkeit der Leiterbahnen können geeignete Leiterbahnmaterialien identifiziert und festgelegt werden. Abhängig von der bevorzugten Bauweise des Flugzeugrumpfs und der definierten elektrischen Versorgungsaufgabe wird abschließend eine geeignete Integrationsmethode festgelegt.

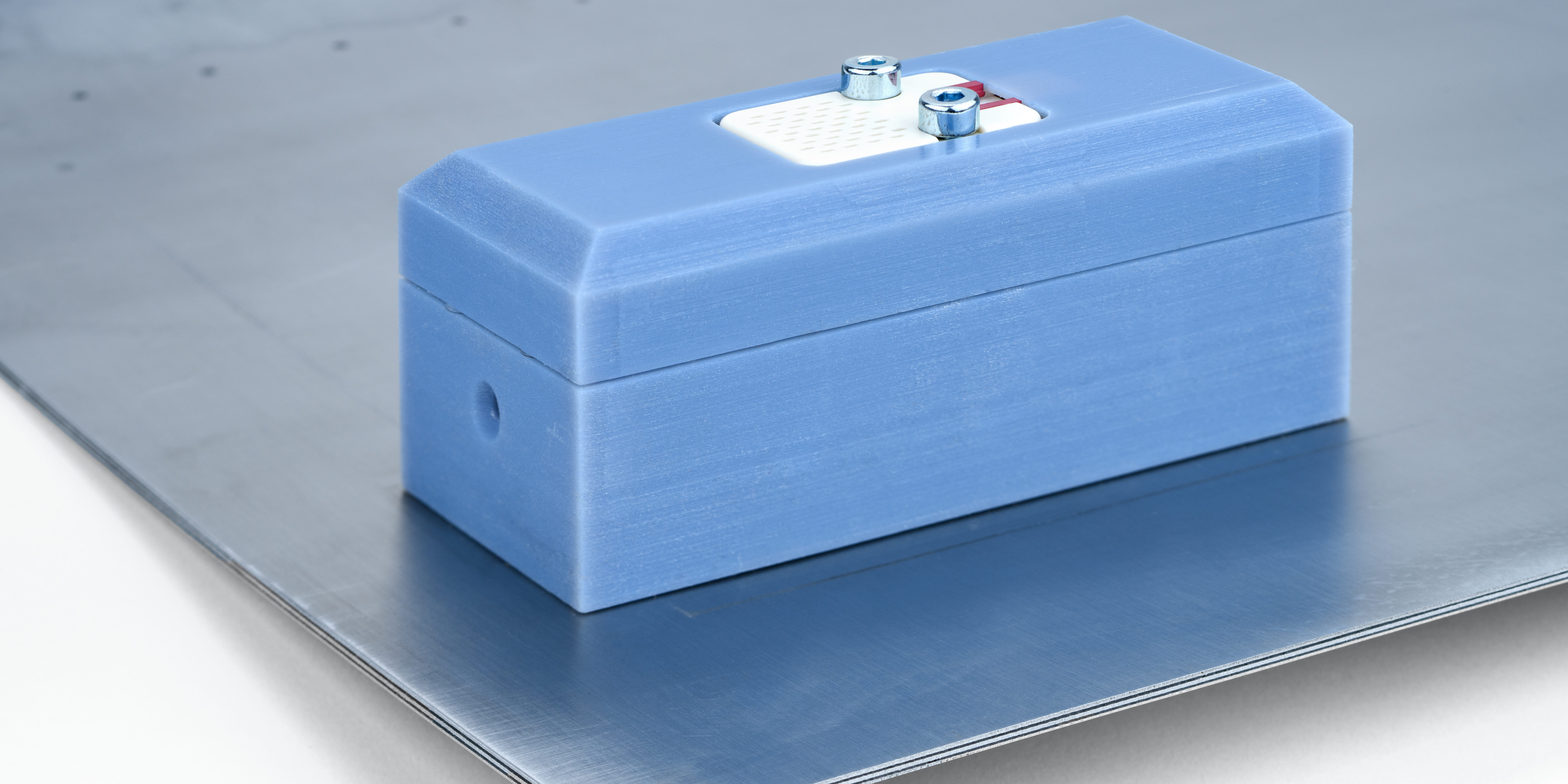

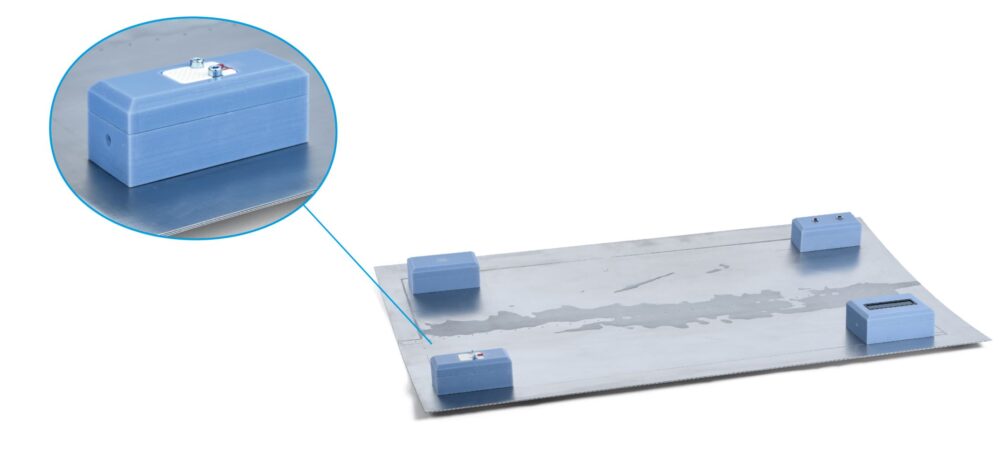

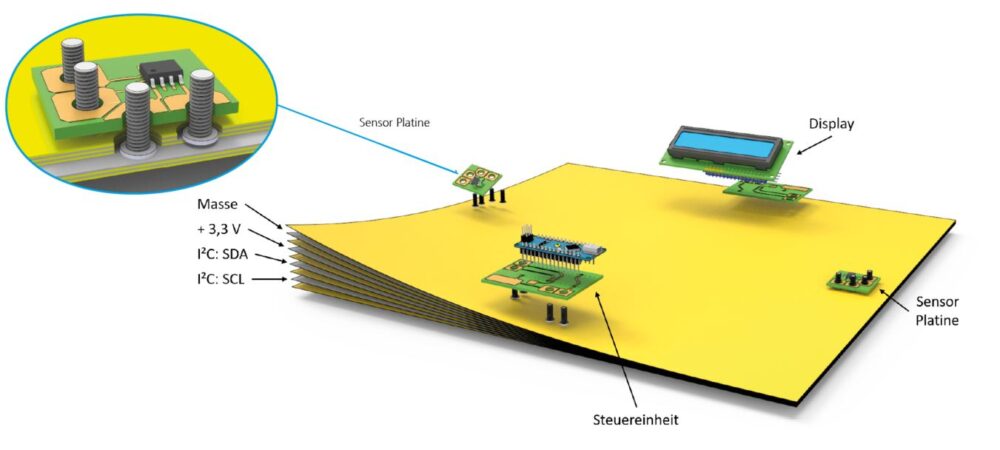

Für jeden Leiterbahntyp lässt sich auch individuell ein passendes Interface entwickeln. Leiterbahnen aus CFK lassen sich sehr gut mithilfe von Nieten kontaktieren. Für die in CFK eingebetteten Metallfolien existiert eine Niet-Löt-Lösung, welche einen Steckkontakt bereitstellt. Für reine Fasermetalllaminate lassen sich Sacklöcher mit Federpins kombinieren, um die einzelnen Lagen elektrisch zu kontaktieren.

Vakuuminfusion für Faser-Metall-Laminate (FML)

Die wirtschaftliche Infiltration eines Flüssigharzsystems in ungesättigtes Fasermaterial erfordert technisches Know-how und strategische Planung. Die Vakuuminfusion ist eine weitverbreitete Methode im Liquid Composite Moulding (LCM) zur Herstellung hochwertiger Laminatstrukturen. Um die Qualität zu optimieren und den Verbrauch von Harz und Hilfsstoffen zu minimieren, werden Infusionsverfahren kontinuierlich weiterentwickelt.

Neben der theoretischen Analyse wurden Faser-Metall-Laminat Technologiedemonstrator im Vacuum Assisted Differential Pressure Infusion (VADPI) Verfahren realisiert, das eine gleichmäßige Harzverteilung sicherstellt, sowie weniger Hilfsstoffe benötigt. Um das Harz in Dickenrichtung zwischen die Metallfolien zu führen, sind Löcher mit 2 mm Durchmesser und 30 mm Abstand, deckungsgleich in die Metallfolien bis zur letzten Faserlage eingebracht worden. Der Kanal aus dem VADPI Verfahren verteilt das Harz über die Löcher in das Bauteil. Nach der Infiltration kann der Kanal rückstandsfrei entfernt werden und das Harzvolumen des Kanals wird vor Beenden der Infiltration durch Bedrucken wieder entfernt.

Die Untersuchungen zeigen, dass die Vakuuminfusion für die Herstellung komplexer Laminate und Verbundwerkstoffe vielversprechend ist. Während die Prepregtechnologie derzeit Standard für FML ist, könnte Infusionstechnologie durch niedrigere Materialkosten und verbesserte Prozesse wirtschaftlicher und nachhaltiger sein.

Schlussfolgerungen und Perspektiven

Die Integration von Leiterbahnen in Flugzeugstrukturen kann die Effizienz und Leistung der Luftfahrt erheblich steigern, indem Gewicht reduziert, die elektrische Leitfähigkeit verbessert und die Robustheit erhöht wird. Die Konzepte müssen weiter verfeinert und optimiert werden. Besonders vielversprechend ist die Nutzung strukturintegrierter Leiterbahnen für das Elektrische-System-Netzwerk (ESN) der nächsten Flugzeuggeneration. Zudem bietet die Infusionstechnologie von FML Potenzial für verbesserte und kosteneffizientere Fertigungsprozesse.