Die zunehmende Verwendung von CFK in der modernen Luftfahrt hat neue Herausforderungen hinsichtlich der elektrischen Leitfähigkeit aufgeworfen. Insbesondere im Airbus A350 erfordert das komplexe Elektrische-System-Netzwerk (ESN) eine aufwendige Verkabelung mit metallischen Elementen, um die elektrische Kontinuität zu gewährleisten. Dies führt zu zusätzlichem Gewicht und Montageaufwand. Der diesjährige Artikel zu dem Projekt FRAME beschreibt die daraus entstehenden Nachteile sehr ausführlich. Es wird ein innovatives Konzept vorgestellt, bei dem die Leiterbahnen integral in die Versteifungsstrukturen integriert werden, um eine Gewichtseinsparungen zu erzielen und den Montageaufwand zu reduzieren.

Ein multifunktionaler Stringer mit mehreren Aufgaben

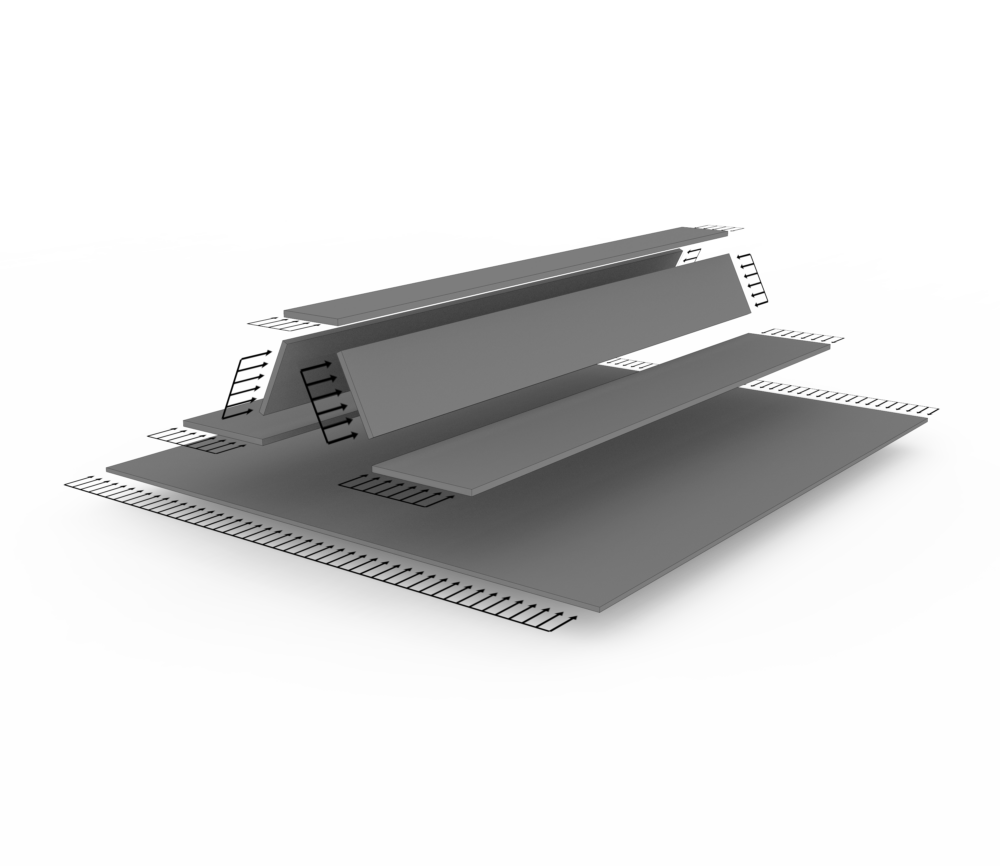

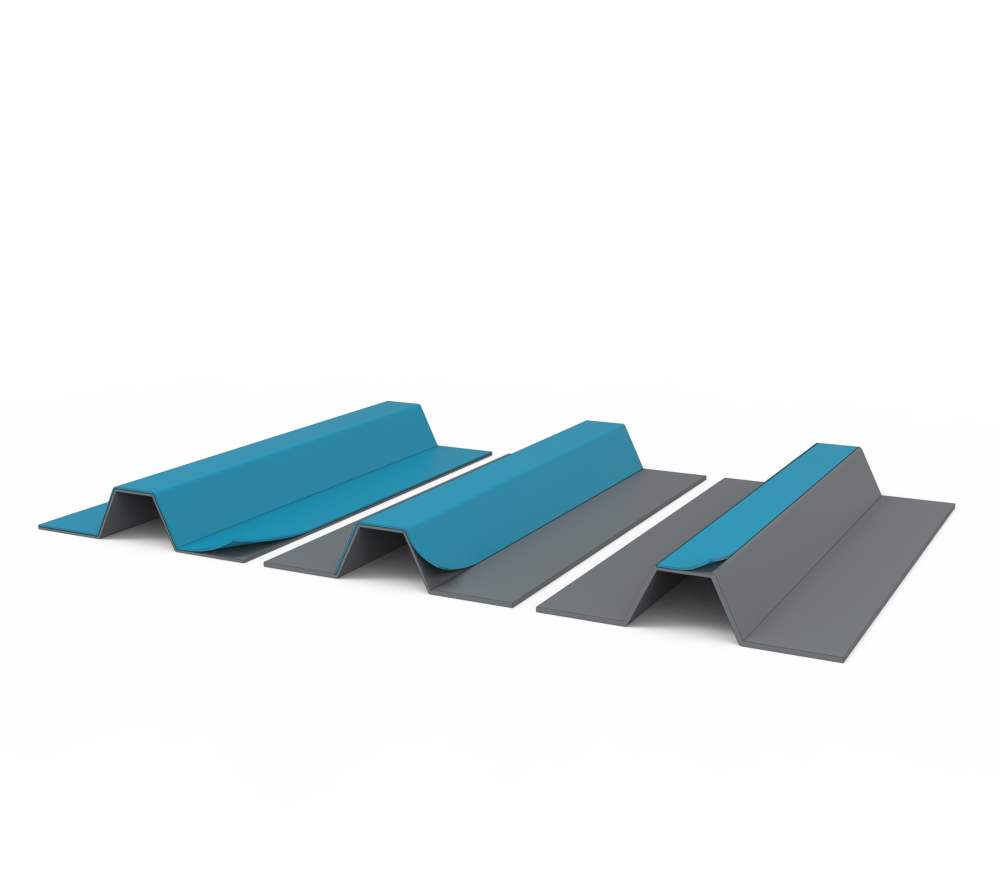

Versteifungselemente wie Stringer und Spanten durchziehen die gesamte Flugzeugstruktur in Längs- und Umfangsrichtung. Entgegen dem üblichen Vorgehen, die elektrisch leitfähigen Elemente an dieser Struktur zu befestigen, funktionalisiert man die Versteifungselemente mit Hilfe einer Metallfolie und verlegt den elektrischen Pfad direkt in die Versteifungselemente der Flugzeugstruktur. Dabei ersetzen metallische Schichten einzelne Faserverbundlagen, um am Lastabtrag des Stringers mitzuwirken. Die verwendeten Metallfolien sind so dimensioniert, dass sie einen Beitrag am Lastabtrag des Stringers beisteuern, die elektrischen Aufgaben des ESN bestmöglichst übernehmen und sich integral im Fertigungsprozess der Profile integrieren lassen. Die elektrische Verbindung aller Profile untereinander schafft ein elektrisches Netzwerk im Flugzeug, das mit dem klassischen ESN vergleichbar ist.

Auf der Suche nach dem optimalen ESN – Stringer

Wo wird die Metallfolie am sinnvollsten integriert, um maximal am Lastabtrag beteiligt zu sein? Wie groß ist sie um kein unnötiges Mehrgewicht in die Flugzeugstruktur einzubringen? Welches Metall und welcher Querschnitt erfüllen die elektrische Aufgabe maximal?

Diese Fragen beantwortet ein Optimierungsprozess mithilfe des Lightworks-Frameworks. Die Eigenschaften definieren dabei Materialauswahl, Lagenaufbau und Stringer-Geometrie. Als Grundlage für die Strukturauslegung dient ein repräsentatives Rumpf-Paneel. Dazu wird ein analytisches Modell dieses Paneels formuliert, das die Versteifungswirkung des Omega-Stringers auf die Rumpfhaut abbildet. Anhand von Referenzlastfällen und unter Berücksichtigung von Design-Kriterien wie Beul-Stabilität und Festigkeit werden optimale Materialkombination und Lagenaufbauten für eine minimale Masse identifiziert. Zusätzlich zu der Variation des Lagenaufbaus lassen sich auch einzelnen Regionen des Stringers mit einem Faser-Metall-Mix definieren. So beeinflusst die Lage der Metallfolie im Stringerfuß, Stringerkopf und Steg die Gesamtperformance des Stringers. Neben der Bewertung von Steifigkeit und Masse wird auch die Fertigbarkeit bei der Integration der Metallfolie berücksichtigt.

Auf der Suche nach dem optimalen ESN – Stringer

Um das Konzept zu validieren, fertigte das Projektteam einen Demonstrator, bei dem eine 0,4 mm dicke Edelstahlfolie gewichtsneutral in die Stringerstruktur integriert wurde, ohne die Steifigkeit des Stringers zu beeinträchtigen. Die lasttragende Metallfolie ersetzt insgesamt eine CFK-Lage auf der vollen Breite und zwei kleine CFK-Lagen im Stringerkopf des Demonstrators. Zusätzlich erfüllt der Stringer einen Teil der elektrischen Aufgaben des ESN.

Um den multifunktionalen Stringer an das ESN anschließen zu können, werden Gewindebolzen als elektrische Anschlusselemente auf die Metallfolie aufgeschweißt. In der Materialkombination des Demonstrators ist ein Wärmeeintrag in die CFK-Struktur nicht nachweisbar. Mithilfe eines solch gefertigten und ausgerüsteten Stingers lässt sich das ESN in der FAL deutlich schneller aufbauen, da lediglich die elektrische Verbindung zwischen den Komponenten hergestellt werden muss. Diese Zeitersparnis lässt sich direkt in eingesparte Kosten überführen.

Weitere Untersuchungen zeigen, das mit einer breiteren Metallfolie zwar das Gewicht des Stringers um einige Gramm ansteigt, die elektrische Aufgabe aber vollumfänglich erfüllt wird. Hier muss eine Gewichtsabschätzung des kompletten ESN Systems inkl. der Stringer durchgeführt werden, um die Gewichtseinsparung auf Flugzeugebene bewerten zu können.