Multifunktionale Faserverbundwerkstoffe, die sowohl Leichtbauwerkstoffe als auch elektrische Leiter sind, können signifikant zur Gewichtsreduktion elektrischer Flugzeuge beitragen. Einen effektiven Ansatz zur Erzeugung der erforderlichen Leitfähigkeit und Strombelastbarkeit stellt die Integration mikroskaliger Metallfasern dar. Erstmals konnten im Rahmen einer kombinierten elektrisch-mechanischen Charakterisierung das Leichtbaupotenzial und die Strombelastbarkeit eines neuartigen Verbundwerkstoffes aus Glas- und Aluminiumfasern aufgezeigt werden.

Leitfähig durch Aluminiumfasern

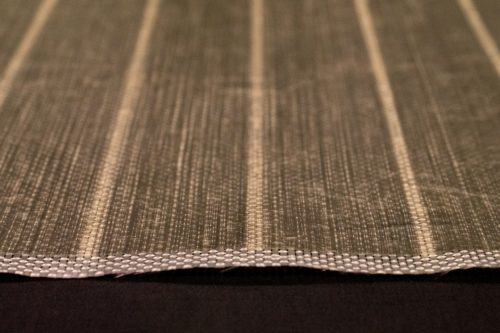

Im Rahmen einer internen Forschungsarbeit entstand ein neuer hybrider Verbundwerkstoff mit Verstärkungsfasern aus Glas und einer Aluminium-Magnesium-Legierung. Verglichen mit Stahlfaserkompositen ermöglicht die Verwendung von Aluminium eine um den Faktor 20 höhere Leitfähigkeit bei signifikant geringerer Beeinflussung der Verbunddichte. Herausforderungen stellen die Anbindung der Aluminiumfasern an die Epoxidharzmatrix und die elektrische Kontaktierung dar. Aufgrund des geringen Aluminiumfaserdurchmessers von 45 Mikrometern und der mechanischen Kompatibilität zu den Glasfasern ergibt sich ein multifunktionaler Faserverbundwerkstoff mit zum herkömmlichen glasfaserverstärkten Kunststoff konkurrenzfähigen mechanischen Eigenschaften. Der Anteil der Aluminiumfasern am Verbund beträgt nur circa 10 Volumenprozent.

Homogenität durch Einzelfilamentwickeln

Zur Realisierung einer möglichst homogenen Verteilung der Aluminiumfasern in dem auf unidirektionalen Glasfaserhalbzeugen basierenden Schichtverbund erfolgt die Einbringung nicht als Bündel, sondern als Einzelfilament. Eine dafür beim DLR entwickelte Filamentwickelmaschine ermöglicht die Herstellung vorimprägnierter, sowohl durchgängiger als auch unterbrochener Aluminiumfaserlagen zur Verarbeitung im Autoklavverfahren. Was einfach klingt, ist technisch durchaus anspruchsvoll: Die Bruchlast einer Aluminiumfaser ist kleiner als 1 Newton.

Experimentelle Premiere

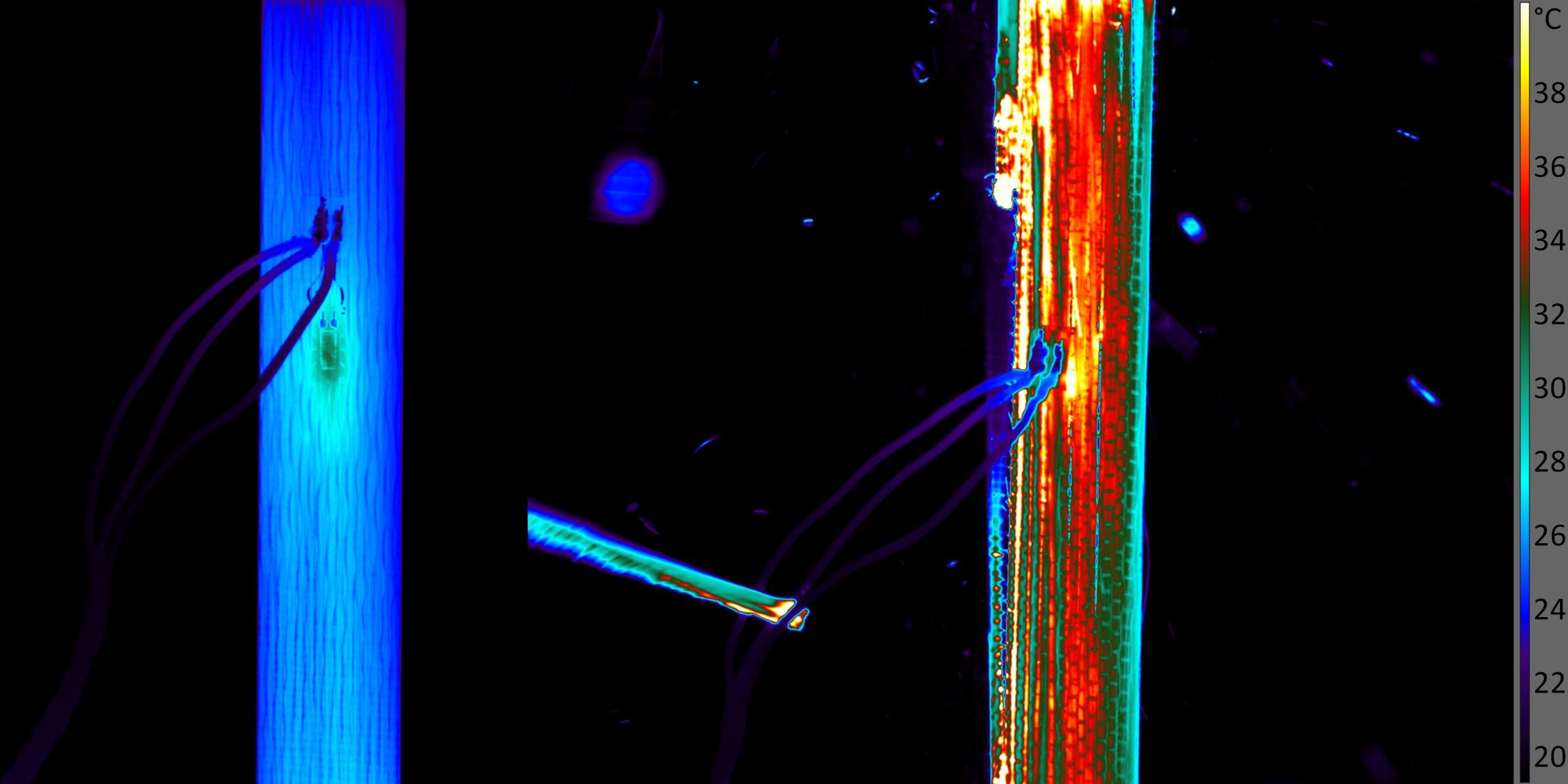

Eine umfassende mechanische und elektrische Charakterisierung des Hybridmaterials wurde im Rahmen eines Forschungsaufenthalts an der kanadischen University of Alberta in Zusammenarbeit mit Dr. Pierre Mertiny durchgeführt. Kontinuierlich ausgeführte Widerstandsmessungen, Thermografie und Mikroskopie ermöglichten wichtige Einblicke in das Material- und Schädigungsverhalten unter quasistatischen und schwellenden Zuglasten. Den Höhepunkt stellten die erstmals durchgeführten Ermüdungsversuche mit zeitgleicher elektrischer Strombelastung dar.

Starker Ersteindruck

Die experimentellen Ergebnisse zeigen eine nur fünfprozentige Reduktion der faserparallelen Zugfestigkeit aufgrund der Aluminiumintegration. Die Leitfähigkeit bleibt bis zum Endversagen des Laminats bei Bruchdehnungen um 2,7 % erhalten. Eine beobachtete Abnahme der Querzugfestigkeit von 15 % ist zukünftig durch intensivere Oberflächenvorbehandlung der Aluminiumfasern reduzierbar. In den Dauerschwingversuchen erreichten das Referenz- und das Hybridmaterial eine vergleichbare Lebensdauern. Die Versuche bei gleichzeitiger Strombelastung ergaben, dass das multifunktionale Verbundmaterial Ströme bis 300 mA/mm² ohne signifikante Beeinträchtigung der Ermüdungslebensdauer leiten kann. Die mittlere Stromdichte im Aluminium betrug dabei 3 A/mm², vergleichbar mit handelsüblichen Aluminiumkabeln.