Mehr regenerative Energie, insbesondere mehr Windenergie, heißt das Gebot der Stunde. Das geht vor allem mit immer größeren Windenergieanlagen (WEA). Damit sollen die Kosten der Stromgewinnung und der Platzbedarf für Windparks weiter sinken. Ohne Innovationen können die WEA aber nicht beliebig weiterwachsen. Unser Institut entwickelt daher neuartige Technologien zur Vermeidung eines absehbaren Nadelöhrs: den Blattanschluss, also der Verschraubung von Rotorblatt und Nabe.

Es wird eng

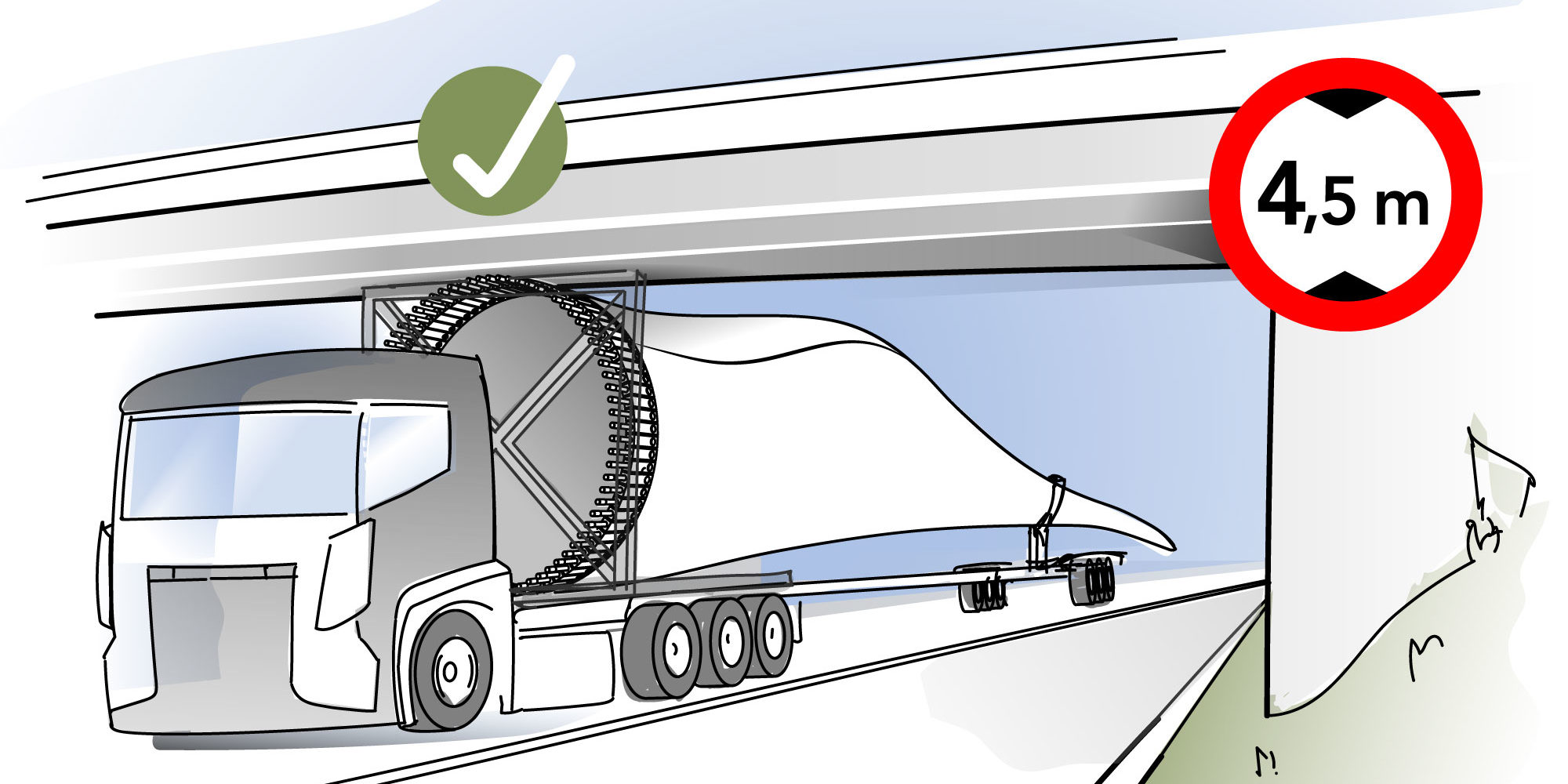

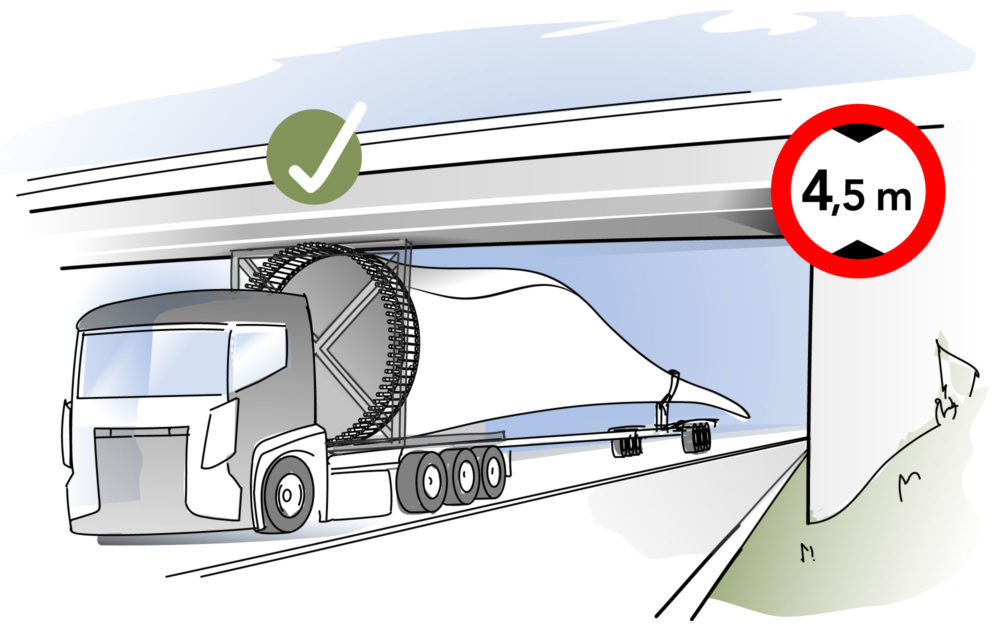

Die Hersteller von WEA liefern sich ein Wettrennen um immer größere Anlagen. Im Jahr 2021 haben Rotorblätter für WEA an Land (Onshore) eine Länge von 80 Metern übertroffen; auf dem Meer (Offshore) sind es bereits über 100 Meter. Rotorblätter größer zu skalieren ist nicht trivial. Aktuell limitiert der Blattanschluss die Entwicklung noch längerer Onshore-Rotorblätter. Übliche Blattanschlussverbindungen stoßen ab einer Blattlänge von etwa 100 Metern an ihre Grenzen. Ein solches Rotorblatt erfordert einen Durchmesser am Blattanschluss von etwa 4 Metern. Hier liegt die Grenze für den Straßentransport, denn die Durchfahrtshöhe unter Brücken ist oft auf 4,5 Meter begrenzt. Für Offshore-Rotorblätter ist das kein Problem. Sie lassen sich üblicherweise in Hafennähe produzieren und direkt auf ein Schiff verladen. Es gibt aber nur wenige Onshore-Rotorblätter, die auf ihrem Weg von der Fabrik zur WEA keine einzige Brücke unterqueren müssen.

Starke Konzepte

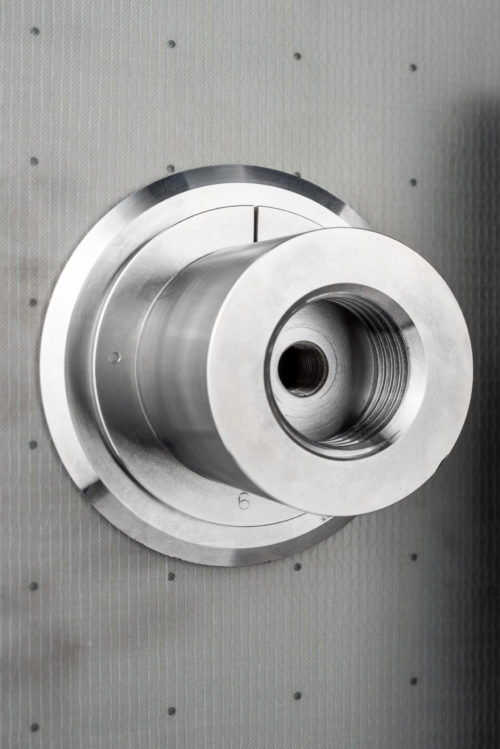

Um diesen Engpass zu überwinden, entwickelt unser Institut zwei neue Technologien: RAX und FML. Eine neuartige Bolzenverbindung mit radial und axial vorgespannten Bolzen (RAX) und Faser-Metall-Laminaten (FML) ist um ein Vielfaches belastbarer als übliche Blattanschlussverbindungen. Die Berechnungen zeigen, dass damit die mögliche Blattlänge für Onshore-Rotorblätter von 100 Meter auf 150 Meter anwachsen kann, denn aufgrund der überragenden Festigkeit benötigt eine Verbindung mit RAX und FML für ein 150-Meter-Blatt nur 4 Meter Wurzeldurchmesser. Somit ermöglicht der RAX-FML-Anschluss noch deutlich größere Onshore-Turbinen und damit letztendlich geringere Strompreise.

Neue Grenzen

Rechnerisch sieht es also vielversprechend aus, aber halten die Annahmen einer Überprüfung stand? Dafür zieht eine Prüfmaschine in sogenannten Lochleibungstests mit bis zu 10 Mega-Newton – das entspricht 1.000 Tonnen – an einem RAX-Bolzen, bis auch das stärkste FML nachgibt. Zusätzlich simulieren Ermüdungsversuche mit wechselnden Lasten die Beanspruchungen aus 20 Jahren Betrieb. Im Vergleich zu konventionellen Verbindungen ergibt sich eine mehr als doppelt so hohe Lochleibungsfestigkeit sowohl unter statischer als auch zyklischer Beanspruchung. Insgesamt bestätigen die Versuche alle Annahmen aus der Berechnung.

Eine besondere Herausforderung ist die Fertigung dickwandiger FML, zumal in der Rotorblattfertigung aus Kostengründen typischerweise das Vakuuminfusionsverfahren eingesetzt wird. Die Metalllagen lassen nun einmal kein Harz durch. Damit eine Tränkung in Dickenrichtung dennoch funktioniert, sind in die Metalllagen kleine Löcher eingebracht, durch die das Harz fließen kann. Vorab helfen Fließsimulationen, die Lochabstände und -durchmesser so zu optimieren, dass eine schnelle, gleichmäßige und vollständige Durchtränkung des Bauteils ermöglicht wird. Bei der Auswahl des favorisierten Lochmusters ist zu berücksichtigen, dass die perforierten Metallfolien nicht an Festigkeit verlieren dürfen. Bislang haben Infusionsversuche an Bauteilen aus FML mit bis zu 20 mm Dicke die Simulationsergebnisse bestätigt. In den nächsten Monaten gilt es zu zeigen, dass auch Bauteildicken von 35 mm möglich sind.

Dabei sind auch die Kosten stets im Blick. Die Metallbleche benötigen nicht nur eine Perforation, sondern auch eine Oberflächenvorbehandlung, um sich optimal mit dem Harz zu verbinden. Externe Partner können entsprechende Bleche mit passender Oberflächenvorbehandlung und Perforation auch in großem Umfang liefern. So ist die neue Verbindungstechnik nicht nur technisch überlegen, sondern auch wirtschaftlich absolut konkurrenzfähig zu den etablierten Lösungen.