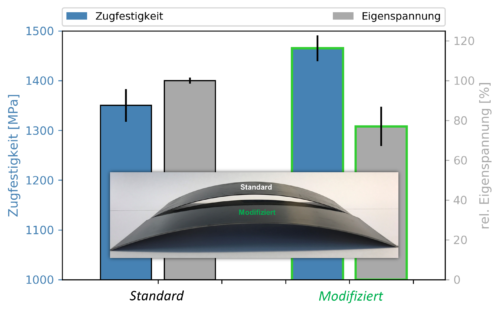

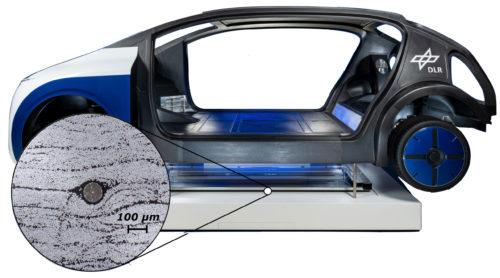

Durch den Einsatz faseroptischer Dehnungsmessungen im Herstellungsprozess von Faser-Metall Laminate (FML) ist es gelungen, einen Prozess mit gezielter Zwischenabkühlung zu entwickeln, der die Eigenspannungen um bis zu 25 % senkt. Eine neuartige Anwendung der untersuchten Hybridlaminate stellt der CFK-Fahrzeugunterboden des Next Generation Car (NGC) mit integrierten Leiterbahnen aus einzelnen Stahllagen dar. Der Einsatz des modifizierten Herstellungsprozesses erhöht das strukturelle Potenzial der integrierten metallischen Lagen, wodurch die Festigkeit um 10 % steigt. Der mehrstufige Prozess ermöglicht zudem eine Auslagerung des zweiten Prozessschrittes. Die Belegungszeiten des Autoklaven und damit verbundene Kosten sinken.

Alleskönner: Faser-Metall-Laminate

Faser-Metall-Laminate bestehen aus lagenweise kombinierten Faserverbundwerkstoffen (FVK) und Metallen. Die metallischen Lagen können neben strukturellen Aufgaben noch weitere Funktionen erfüllen. Dazu gehören die Strom- und Datenübertragung oder die Erzielung eines Brand-, Impact- oder Erosionsschutzes. Ein Beispiel stellt der NGC-Unterboden dar. Metallische Lagen ersetzen elektrische Leitungen in einem Kabelbaum und tragen zusätzlich Lasten ab. Dadurch lassen sich Kosten und Gewicht einsparen. Eine Herausforderung stellt die Verbindung der Einzelkomponenten dar. Hohe Prozesstemperaturen und stark unterschiedliche thermische Eigenschaften bewirken hohe Eigenspannungen im Bauteil. Denn um den Fertigungsaufwand gering zu halten, findet die Integration der metallischen Lagen während der Herstellung der FVK-Komponente statt. Die entstehenden Eigenspannungen verringern normalerweise das mechanische Potenzial der strukturintegrierten Leiterbahnen und bedürfen daher einer materialspezifischen Entspannungsmethode.

Entspannungsmethode

Bei der FML-Herstellung ist der Temperaturzyklus der maßgebliche Einflussfaktor in Bezug auf die Höhe der Eigenspannungen. Eine gezielte Zwischenabkühlung verringert die Temperaturvorbelastungen sowie die daraus resultierenden Eigenspannungen. Die eingebrachte Abkühlung erfolgt, bevor eine feste Anbindung zwischen Metall und FVK aufgrund der Vernetzungsreaktion entsteht. Der modifizierte zweistufige Prozess besitzt die variablen Parameter des Abkühlzeitpunkts Tab sowie der Heiz- und Kühlraten ∆Th /min, ∆Tc /min. Die Einstellung dieser Parameter erfolgt durch den Einsatz von Dehnungsmessungen im Herstellungsprozess mittels integrierter Faser-Bragg-Gitter-Sensoren. Die Sensorik zeigt den Anbindungszeitpunkt zwischen FVK und Metall und ermöglicht eine Bewertung einer ausreichenden Vorvernetzung in der ersten Prozessstufe. Die Beurteilung der Eigenspannung erfolgt über die Krümmungsmessung asymmetrischer Prozessbegleitproben. Diese zeigen eine Eigenspannungsreduktion von bis zu 25 % gegenüber Proben aus dem Standardprozess auf. Zusätzlich weisen im modifizierten Prozess hergestellte Prüfkörper eine um 10 Prozent erhöhte Festigkeit auf.

Ein Kommentar