„Es war einmal vor langer, langer Zeit in einer weit entfernten Galaxis…“ könnte der erste Satz dieses Artikels heißen. Aber das wäre wohl ein etwas zu epischer Start für das hier adressierte Thema virtueller Prozesssimulationen. Diese sind, unter Einsatz von digitalen Zwillingen zur Vorhersage von Systemereignissen, aus der Produktionsforschung und -entwicklung nicht mehr wegzudenken. Sie spielen z. B. bei der Entwicklung von Fertigungstechnologien für thermoplastische Faserverbundstrukturen in Verbindung mit der Reduktion der Fertigungsenergie eine wesentliche Rolle. So können energieintensive Konsolidierungsprozesse mit Hilfe von thermoplastischen Materialmodellen analysiert und vorab optimiert werden. Eine Plattform für virtuelle Prozesssimulationen stellt der digitale Zwilling des Forschungsautoklavs im CFK-NORD in Stade dar. Hier kann nicht nur Energie, sondern auch eine Menge Zeit im Fertigungsprozess gespart werden.

Thermoplastische Großbauteile unter Druck

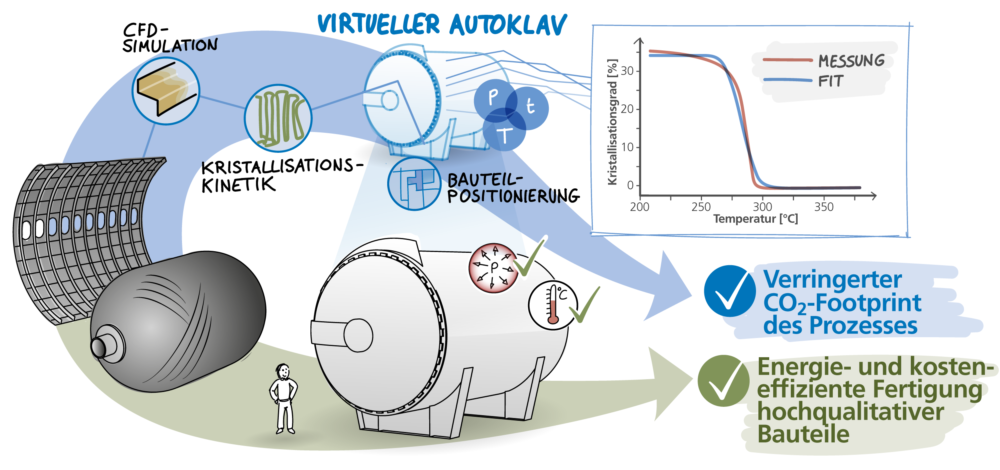

Um eine gleichmäßige Qualität von thermoplastischen Strukturbauteilen zu erzielen, wird während der Konsolidierung Druck benötigt. Dieser kann durch einen Vakuumaufbau, eine Presse oder einen Autoklav aufgebracht werden. Insbesondere bei großen Bauteilen, wie den Rumpfschalen eines Flugzeugs, ist der Autoklav die effizienteste Anlagentechnologie für den Druckaufbau. Um die Autoklavaushärtung von duroplastischen Bauteilen zu optimieren und energieeffizienter zu gestalten, wurde 2009 im ZLP-Aufbauprojekt OnQA (Online-Qualitätssicherung im Autoklav) begonnen, den Virtuellen Autoklav zu entwickeln. Mit Hilfe von vorausgehenden, sehr detaillierten CFD-Simulationen und entwickelten Materialmodellen kann der Temperatur- und Aushärteverlauf für beliebige Zykluzsvariationen und verschiedene Bauteilgeometrien schnell simuliert werden. Im Rahmen der Projekte AutoGlare (BMWi LuFo V-2, 2015 bis 2018) und ProTec NSR (DLR-Grundfinanzierung, 2016 bis 2019) konnte der Virtuelle Autoklav bereits erfolgreich eingesetzt und die Funktionalität bei duromeren Bauteilen demonstriert werden. Eine Übertragung der virtuellen Prozesssimulation auf die Konsolidierung thermoplastischer Bauteile war aufgrund des höheren benötigten Energiebedarfs für diesen Prozess naheliegend. Zugleich bedarf es hier einer Vorhersage der Kristallinität auf Grundlage der eingestellten Prozessparameter Temperatur und Druck. Da es sich bei der Vernetzung und Kristallisation um chemisch unterschiedliche Vorgänge handelt, sind unterschiedliche mathematische Modelle zur Beschreibung der Teilprozesse notwendig. Zur Beschreibung wurde im ersten Schritt ein Materialmodell aus der Literatur übernommen. Dieses hilft, die Kristallisationsvorgänge bei der Konsolidierung im Autoklav zu beschreiben.

Thermoplaste im Wandel – Kristallisationskinetik

Die Kristallisation von thermoplastischen Polymeren hat einen großen Einfluss auf deren mechanische, optische und thermische Eigenschaften. Die Kenntnis des Kristallisationsgrades, also des Anteils kristalliner Bereiche, ist daher wichtig für die Vorhersage und Analyse der Eigenschaften teilkristalliner Thermoplaste. Das verwendete Kristallisationskinetik-Modell erlaubt es, den Kristallisationsgrad auf Basis der vorherrschenden Abkühlbedingungen zu berechnen. Neben Zeit und Temperatur sind dreizehn Modellparameter zur Berechnung erforderlich. Diese werden über die Anpassung von Kristallisationsmessungen (DSC-Kurven) bestimmt. So wird das Modell auf ein spezifischen Thermoplastpolymer angepasst. Um einen möglichst großen Temperaturbereich zu erfassen, werden Kristallisationsmessungen mit variierenden Abkühlraten gefittet. Das Modell berechnet für jeden Simulationsschritt die Änderung des Kristallisationsgrades und berücksichtigt dabei steigende und sinkende Temperaturen, wie sie in der Autoklavkonsolidierung von thermoplastischen Bauteilen vorzufinden sind. Somit konnte die Implementierung von thermoplastischen Materialmodellen erfolgreich im Virtuellen Autoklav umgesetzt werden. Weitere Forschungsarbeiten dienen der Optimierung der Modelle, um die Vorhersagegenauigkeit zu verbessern und spezifische Bedingungen des Autoklavprozesses besser zu berücksichtigen.

Die Voroptimierung von thermoplastischen Konsolidierungsprozessen unter Einsatz des Virtuellen Autoklaven reduziert zeit- und energieintensive Vorversuche. Nach einer ersten Abschätzung können durch eine solche Voroptimierung der Halte- und Abkühlphase 10 – 15 % Prozesszeit – und somit Energie – eingespart werden.