Eine neu entwickelte Imprägniertechnologie ermöglicht die kostengünstige und flexible Herstellung von endlosfaserverstärkten, thermoplastischen 3D-Druck-Filamenten. In Kombination mit additiven Materialextrusionsverfahren gelingt eine wirtschaftliche Umsetzung von leichten und hochbelastbaren Bauteilen aus thermoplastischen Faserverbundwerkstoffen auch für Neueinsteiger und Kleinserien.

Herstellung endlosfaserverstärkter 3D-Druck-Filamente

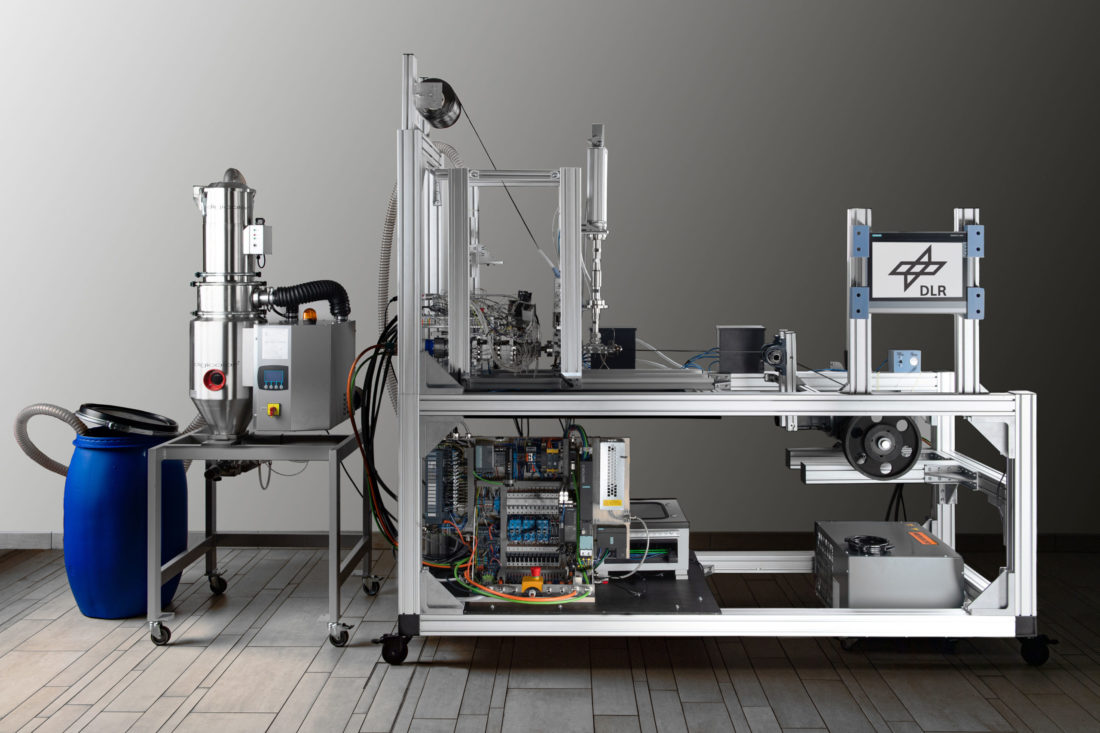

Im DLR entsteht durch eine neu entwickelte Laboranlage die Möglichkeit, endlos-faserverstärkte 3D-Druck-Filamente mit unterschiedlichen Faservolumengehalten und Faserstärken sowie nahezu beliebigen Faser-Thermoplast-Kombinationen herzustellen. Für eine hohe Flexibilität und Kosteneffizienz finden als Ausgangsmaterial Granulat und Faserroving (Faserbündel aus endlosen Einzelfilamenten) direkt Verwendung. Das Besondere an der Innovation besteht in der direkten Schmelzimprägnierung mit den hoch-viskosen Thermoplasten durch den Einsatz von Ultraschall. Hierzu wird ein Faserroving zunächst aufgespreizt und bei Verwendung von Kohlenstofffasern über den elektrischen Widerstand mit der am DLR entwickelten CoRe-HeaT-Technologie aufgeheizt. Ein Extruder schmilzt das Granulat auf und erzeugt einen kontinuierlichen Schmelzestrom, in den der Faserroving druckdicht eingeführt wird. Durch die anschließende Einleitung von hochfrequenten Schallwellen in die Schmelze, welche den Faserroving umgibt, wird eine hohe Imprägnierqualität und homogene Faserverteilung erreicht. Die Formgebung und Einstellung des Faservolumengehalts erfolgen in der nachfolgenden Düse. Die beschriebene Prozesskette lässt sich leicht in ein kompaktes Extrusionswerkzeug integrieren und kann somit die Fähigkeiten bestehender Fertigungslinien für 3D-Druck-Filamente flexibel um faserverstärkte Materialien erweitern.

Leistungsfähige Halbzeuge für die additive Fertigung

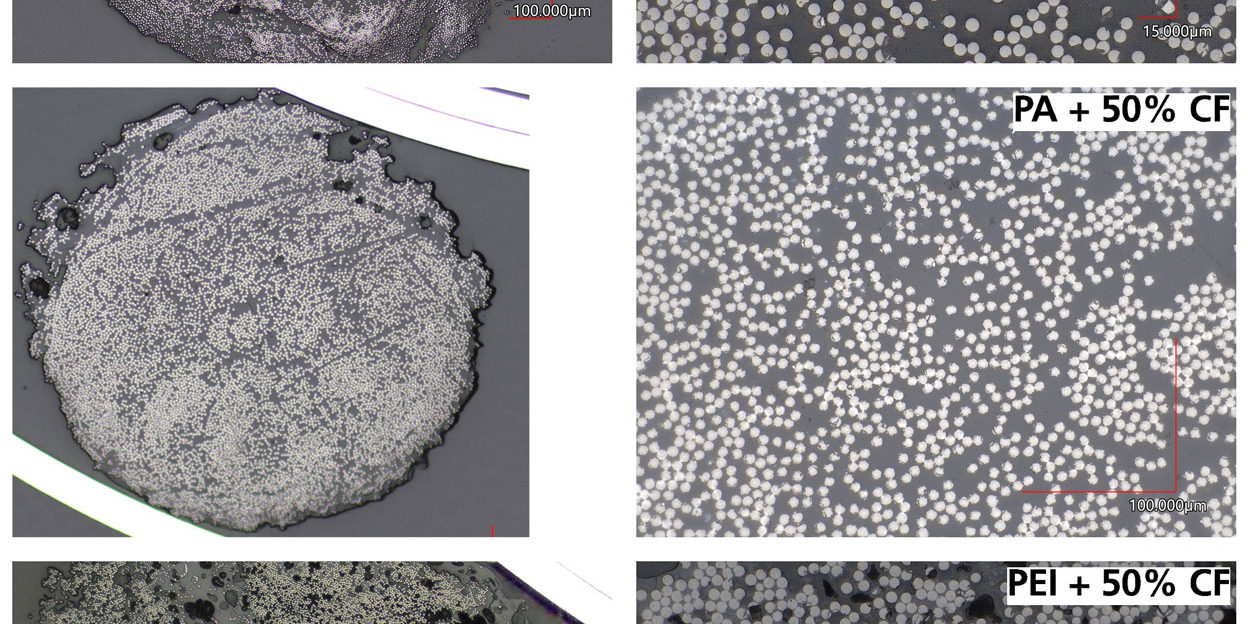

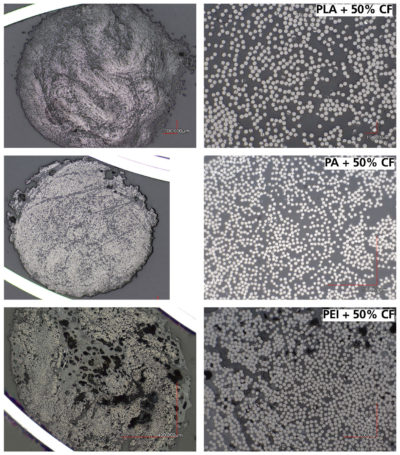

Die besonderen Vorteile der additiven Fertigung mit endlosfaserverstärkten Materialien liegen in der gesteigerten Designfreiheit sowie in deutlich reduzierten Werkzeugkosten für Leichtbaustrukturen. Durch die hochautomatisierten additiven Fertigungsprozesse und mit Unterstützung des DLR InnovationLab EmpowerAX sind thermoplastische Faserverbundmaterialien auch für Neueinsteiger zugänglich. Die meisten additiven Herstellungsverfahren arbeiten mit vorimprägnierten, endlosfaserverstärkten 3D-Druck-Filamenten, deren Verfügbarkeit zurzeit noch eingeschränkt ist. Die gezeigte Anlagentechnologie ermöglicht eine deutlich erweiterte Materialvielfalt und reduziert die Halbzeugkosten. Erste hergestellte Filamente aus Polylactid (PLA) und Polyamid (PA) mit 50 % Faservolumengehalt und einem Durchmesser von 1 mm zeigen eine sehr gute Imprägnierqualität sowie Faserverteilung. Auch mit schwer zu verarbeitenden Hochleistungsthermoplasten wie Polyetherimide (PEI) konnten bereits gute Ergebnisse erzielt werden. Aktuelle Arbeiten richten ihren Fokus auf die weitere Reduktion noch vorhandener Lufteinschlüsse und trockener Faserbereiche. Die Zugfestigkeiten der Filamente erreichen bis zu 2.000 MPa.

Die Zukunft der endlosfaserverstärkten Filamentherstellung

Der Bedarf an endlosfaserverstärkten 3D-Druck-Filamenten steigt mit zunehmender technischer Reife der 3D-Druckverfahren stetig. Das dargestellte flexible Produktionsverfahren ermöglicht künftig die wirtschaftliche Herstellung unterschiedlicher Materialkombinationen. Die derzeit erreichbare Produktionsgeschwindigkeit von 1,2 m/min wird mit der Inbetriebnahme eines optimierten Designs bis Ende des Jahres auf eine Liniengeschwindigkeit von mindestens 3 m/min und eine Ausstoßrate von 0,5 kg/h erhöht. Hierbei steht insbesondere die Verarbeitung von Hochleistungsthermoplasten im Fokus. Mit Unterstützung des DLR-Technologiemarketings ist eine erfolgreiche Überführung an bestehende Industriepartner vorgesehen.