Seit Beginn des einundzwanzigsten Jahrhunderts erleben wir eine Welle des Erfolgs maschinellen Lernens und künstlicher neuronaler Netze (die sog. dritte Welle der KI). Im Zusammenspiel mit einem rasant gewachsenen Feld theoretischer und angewandter Forschung sind große Rechenkapazitäten und Datenmengen die entscheidenden Schlüsselfaktoren, welche eine anhaltende Durchdringung von Gesellschaft und Industrie mit modernen datengetriebenen Technologien ermöglichen. Während heute kaum mehr ein Engpass an Rechenkapazitäten besteht, ist die Verfügbarkeit hinreichend großer Datenmengen für die Umsetzbarkeit von KI-Modellen stark anwendungsabhängig. Insbesondere im Kontext industrieller Produktion können große Datenmengen häufig nur unter erheblichem Zeit- oder Kostenaufwand generiert werden.

Dennoch beherbergt dieser Sektor vielfältige Einsatzmöglichkeiten für KI-Anwendungen, etwa rund um Prozessplanung, -steuerung und -überwachung. Gegenstand des Informierten Maschinellen Lernens ist das Lernen aus hybriden Informationsquellen, welche neben Daten auch Vorwissen aus verschiedensten Quellen enthalten können. Die Integration von Vorwissen in KI-Modelle kann deren Hunger nach Realdaten reduzieren und damit als Türöffner für künstliche Intelligenz in industriellen Anwendungen fungieren.

Leckagelokalisierung mit Neuronalen Netzen

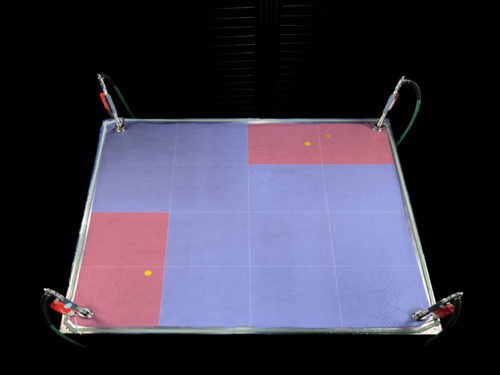

Am Institut verfolgen wir in verschiedenen Vorhaben das Ziel, Maschinelles Lernen entlang der Faserverbundprozesskette zu erproben und potenzielle Mehrwerte durch den Einsatz künstlicher Intelligenz zu erschließen. Immer wieder spielt dabei auch die Integration von Vorwissen eine Rolle, zum Beispiel im Rahmen der Leckagelokalisierung: Um Faserlaminate im Aushärtungsprozess zu konsolidieren, wird durch einen Vakuumaufbau gleichmäßiger Oberflächendruck erzeugt. Undichtigkeiten im Vakuumaufbau können zu ungleichmäßiger Aushärtung sowie Lufteinschlüssen und damit schlimmstenfalls zur Produktion von Ausschuss führen. Ein schnelles und zuverlässiges System zur Lokalisierung von Leckagen ist daher integraler Bestandteil einer effizienten Qualitätssicherung. Im Zentrum für Leichtbauproduktionstechnologie in Stade haben wir einen KI-basierten Prototypen für ein solches System entwickelt. Durchflussdaten aus dem Vakuumaufbau fließen in ein Künstliches Neuronales Netz, welches daraus Leckagewahrscheinlichkeiten für die gesamte Bauteiloberfläche berechnet. Das Vorwissen über eine gezielt symmetrische Anordnung von Vakuumanschlüssen am Bauteil wurde genutzt, um die verfügbaren Realdaten künstlich zu vervielfachen und damit letztlich eine signifikante Steigerung der Vorhersagegenauigkeit zu erreichen.

Vorhersagemodelle für Deformation und Aushärtung

Ein weiteres Beispiel für den Einsatz Maschinellen Lernens ist die Vorhersage des Deformationsverhaltens von Fasermaterialien. Die Berücksichtigung von Materialverformungen im Rahmen der Konsolidierung ist ein wichtiger Faktor bei der zielgenauen Produktion von Bauteilen. Zu diesem Zweck wurde ein auf Daten und physikalischem Vorwissen basierendes KI-Modell entwickelt: Ein Neuronales Netz trifft – basierend auf Material-, Prozess- und Bauteilparametern – eine Vorhersage über das Rücksprungverhalten eines Preforms nach der Konsolidierung. In einer weiteren Anwendung berechnet ein Neuronales Netz, basierend auf integriertem Prozesswissen und Temperaturprogrammen, Wärmeumsatzkurven, welche die Grundlage für die Vorhersage von Aushärtegraden in komplexen Bauteilen bilden.

Blick in die Zukunft

Die hier genannten Beispiele bilden einen Auszug unserer laufenden Aktivitäten an der Schnittstelle zwischen Engineering und Maschinellem Lernen. Weitere innovative und spannende Anwendungen werden folgen. Ein Zwischenfazit sei jedoch an dieser Stelle erlaubt: Die Dritte Welle der KI rollt weiter. Und besonders eine interdisziplinäre Zusammenarbeit zwischen Daten- und Ingenieurwissenschaften sowie Industrie unter Einbeziehung aufgebauter Expertisen kann die Wirtschaftlichkeit der Produktion von Leichtbaustrukturen weiter erhöhen.