Zukünftig, aber auch schon bei den aktuellen Generationen von Luftfahrtsystemen, seien sie nun bemannt oder unbemannt, werden die fliegenden Einheiten zunehmend als digital vernetzte Sensorplattform fungieren. Der zentrale elektromagnetische Sensor eines Düsenjets ist das frontale Radargerät, welches zum Schutz vor äußeren Einflüssen und zur aerodynamischen Formgebung von einer schützenden Hülle, dem jettypischen Radom, abgedeckt werden muss.

Zukünftiger Radareinsatz

Mehr und mehr an Bedeutung gewinnt der Radarsensor durch Erweiterung seiner funktionalen Nutzungsmöglichkeiten. Beginnend bei der reinen Luftraumüberwachung der ersten Impuls-Doppler-Radare bis hin zu den multifunktionalen AESA-Radaren (Active Electronically Scanned Array) der neusten Generation erweitern sich die Radarfunktionen kontinuierlich. Die rasante Strahlschwenkung durch elektromagnetische Phasenverschiebung ermöglicht zusätzliche Funktionen wie Luft-/Bodenradar, digitale Datenkommunikation, Beeinflussung des elektromagnetischen Spektrums und zurzeit für den Betrieb von UAV (Unmanned Aerial Vehicle) im überwachten Luftraum von höchster Relevanz – Sense & Avoid – ein Flugsicherungssystem.

Seit Einführung der Radartechnik wird unter hohen Kostenaufwand versucht, die Leistungsfähigkeit der luftgestützten Radarauffassung zu verbessern. Dieses Bestreben stößt allerdings, bedingt durch die hohen Kosten neuer Radarsysteme, an seine Grenzen. Ursache hierfür ist die elektromagnetische Güte seines unerlässlichen Radoms, welches gegenüber der Strahlungstransmission stets dämpfend bzw. absorbierend wirkt. Im Vergleich zu einem monolithischen Radom herkömmlicher Bauart, beeinflusst ein geschichteter Aufbau die Transmission ausgewählter Frequenzen weniger.

Technologie für Präzisionsradoms im DLR

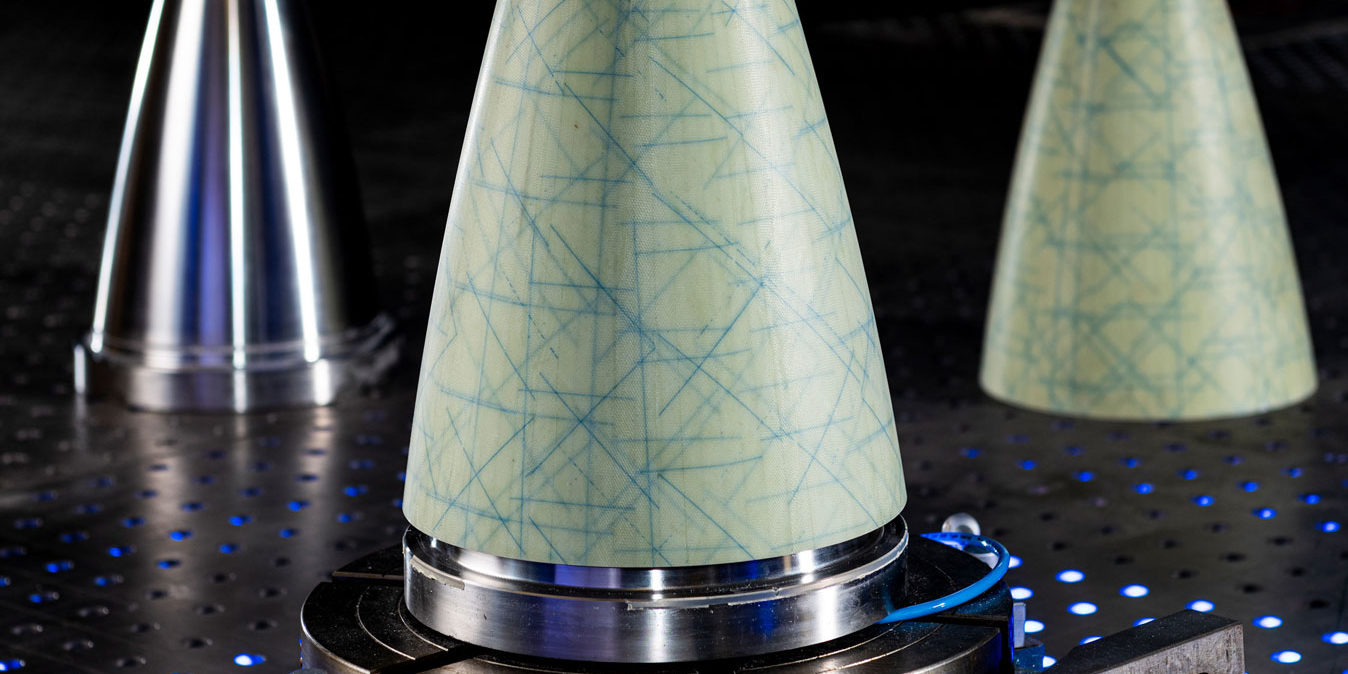

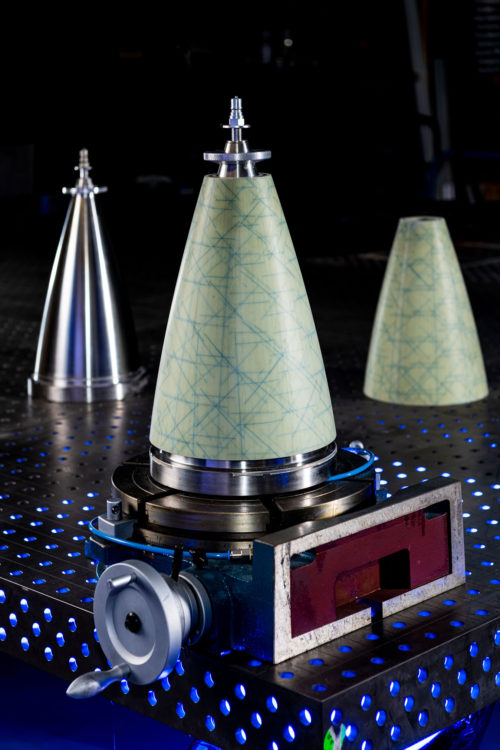

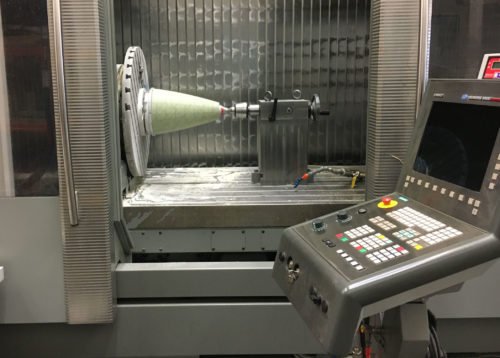

Hier setzt ein Team aus dem Institut und dem Systemhaus Technik Nord (SHN) in Braunschweig mit einer Technologieentwicklung zur Herstellung typisch geformter und sehr präzise gefertigter Mehrschichtradoms an. Durch die Geometrie und hohen Anforderungen an stetige, toleranzarme, aber variable Wandstärkenverläufe kommt eine konventionelle Faserverbundfertigung des GFK-Sandwiches nicht in Frage. Als gut verständliche Analogie eines wünschenswerten Radoms kann die allseits bekannte „Gleitsichtbrille“ für Nah- und Fernsicht mit stetigem Übergangsbereich angesehen werden. Die Herstellungstechnologie basiert dabei auf der mechanischen Nachbearbeitung jeder Einzelschichtfertigungssequenz. Also: Laminierprozess – Konsolidierung – Nachbearbeitung.

Nach anfänglicher Entwicklung und Analyse einzelner Prozessschritte wurde eine Technologiekomposition identifiziert, abgestimmt und schließlich im Coronajahr 2020 erstmalig in Gänze erprobt. Diese erlaubt eine reproduzierbare Herstellung mehrfach gekrümmter Vielschicht-Sandwichstrukturen mit hoher Wandstärkenpräzision und wurde am Beispiel einer skalierten, generischen Radomgeometrie technologisch demonstriert.

Bearbeitungszelle des Radoms

Ausblick

Nachdem die größte Herausforderung, die sichere und reproduzierbare Positionssicherung des Bauteiles gegenüber seiner Umgebung technologisch gelöst ist, steht in der erweiterten Ausbaustufe die Technologie zur Einarbeitung präziser elektrisch leitfähiger Elemente an. Anwendung hier ist die gezielte Manipulation und Anpassung besonders absorbierender Frequenzbereiche (FSS-Frequenzselektive Schichten), in denen das eigene Radar gerade nicht arbeitet.

Als Nebeneffekt der Präzisionsfertigungstechnologie für Mehrschichtradoms kann die Toleranzminimierungsmöglichkeit für das Fügen bzw. bei der Montage von vielfältigen Luftfahrzeugstrukturen betrachtet werden. Diese sind insbesondere für die aktuellen Forschungsarbeiten zur Klebtechnologie bedeutsam, bei der die Güte/Qualität der Klebverbindung stark von der Präzision des Klebspaltes abhängt.