Die Entwicklung größerer Windkraftrotorblätter erfordert die experimentellen Betrachtungen einzelner Teilbereiche. Für die Untersuchung dieser Strukturbereiche, sogenannter Subkomponenten, eignet sich ein neuer, am Institut entwickelter Versuchsstand. Er ermöglicht die Untersuchung der Klebverbindung eines Hinterkantenprofils. Dies erfolgt analog zu den mechanischen Belastungen im Originalrotorblatt.

Die Ausgangssituation

Preiswerte Stromerzeugung aus Windenergie ist eine der Kernforderungen in der Energiewende. Vereinfachend lässt sich dazu sagen: Größere Anlagen produzieren den elektrischen Strom günstiger. Bei großen Rotorblättern moderner Windenergieanlagen treten allerdings dadurch im Betrieb komplexe Beanspruchungen auf. Um nachzuweisen, dass diese Rotorblätter den realen Belastungen standhalten, erfolgt die Zertifizierung in zwei Stufen. In der ersten Stufe ermitteln Versuche an dem für die Rotorblätter verwendeten Material die mechanischen Eigenschaften. In der zweiten Stufe erfolgen Versuche am Gesamtrotorblatt. Eine Prüfung von Zwischenstufen hinsichtlich Größe und Komplexität, Subkomponenten genannt, ist nicht vorgeschrieben. Derzeit findet sie nur ansatzweise statt. Im Entwicklungsprozess ist es jedoch durchaus sinnvoll, Ausschnitte oder Segmente des Rotorblattes einzeln zu untersuchen. Die Entstehungsorte und die Ursachen eines Versagens sind genauer untersuchbar und können direkt in den Entwicklungsprozess der Rotorblätter einfließen. Rotorblätter bestehen aus vielen unterschiedlichen Substrukturen, welche häufig durch Klebschichten verbunden sind. Gerade diese Klebverbindungen besitzen hohe Schichtdicken mit Fertigungsabweichungen und sind deshalb für Untersuchungen interessant, da Simulationsverfahren durch die Vielfalt der Einflussfaktoren und der Materialmodellierung an ihre Grenzen stoßen.

Eine Versuchsanlage für das Institut

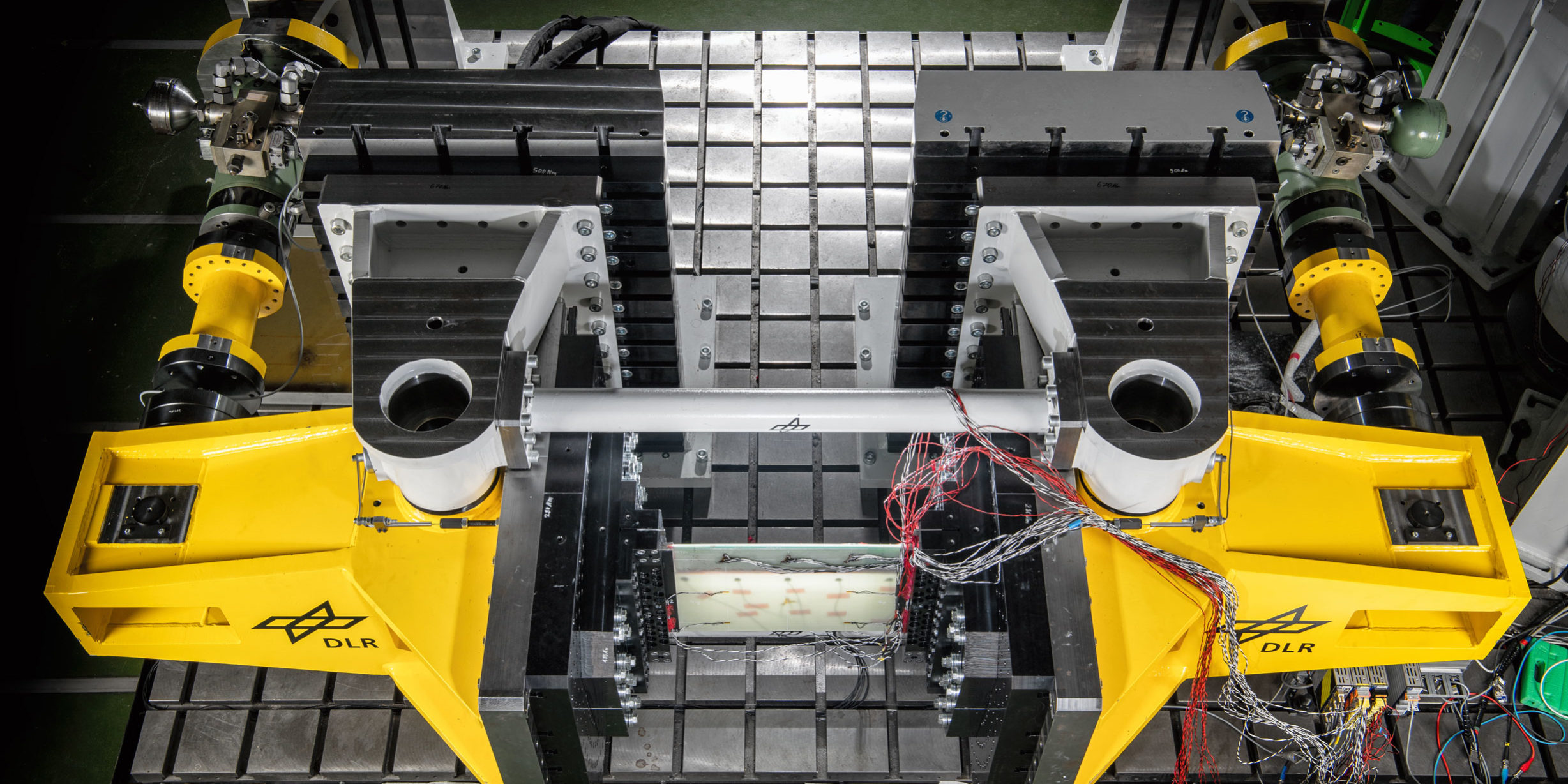

In den vergangenen Jahren fand am Institut die Entwicklung eines passenden Versuchsstands zur Untersuchung von Subkomponenten statt. In der aktuellen Konfiguration ist die experimentelle mechanische Belastung des Hinterkantenbereichs eines Rotorblatts durchführbar. Aufgrund der Relevanz des Hinterkantenbereichs eignet sich diese Region besonders gut für eine erste Anwendung des Versuchsstands. Es erfolgt die Ermittlung der Festigkeit der Klebschicht unter typischen real auftretenden Lastfällen.

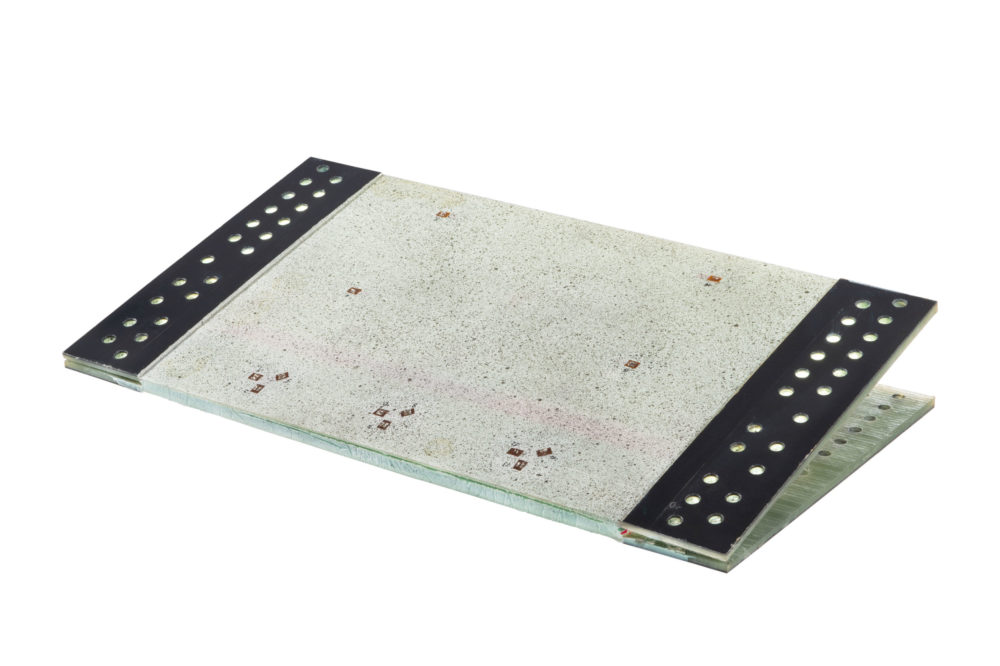

In Form eines Hinterkantenprobekörpers orientiert sich die Nachfertigung dieser Subkomponente an dem Originalabschnitt im Grundaufbau. Der Versuchsstand kann darüber hinaus auch für Experimente an anderen Strukturen dienen, welche auf ähnliche Weise Belastungen erfahren, z. B. Spante oder Holme.

Einfacher Aufbau und variable Profile

Der Versuchsstand zeichnet sich durch einen einfachen Aufbau aus. Er besteht im Wesentlichen aus zwei identischen Hebeln, welche die Belastungen realisieren. Diese sind gegenüberliegend symmetrisch angeordnet. Je ein Aktuator treibt einen der beiden Hebel an. Die Befestigung des Probekörpers erfolgt senkrecht zur Symmetrieebene zwischen den Anschlussplatten der Hebel. Seine Position kann in der Ebene der Bewegungsachsen oder exzentrisch davon liegen; mit einem beliebigen Verdrehwinkel. Diese Möglichkeit erlaubt die Positionierung des Profils zu den Hauptachsen des angenommenen Originalprofils. Die variable Einbauposition begünstigt dadurch ähnliche Belastungen des Hinterkantenprofils wie im entsprechenden Segment des Originalrotorblattes. Dies ermöglicht außerdem, eine große Vielfalt von Subkomponenten mit unterschiedlichen Versuchslasten experimentell zu untersuchen.