Erst die ganzheitliche Betrachtung von Design, Material und Herstellungsprozess ermöglicht die Ausschöpfung des vollständigen Potenzials der additiven Fertigung. Doch wie findet man den optimalen Dreiklang ohne umfangreiche Testkampagnen oder jahrelanger Erfahrung? Durch den Einsatz einer durchgängigen Simulationskette konnte ein topologieoptimiertes Multimaterial-Design unter Berücksichtigung der additiven Fertigung entwickelt und vorab virtuell getestet werden. Durch die Ausrichtung der faserverstärkten Filamente exakt entlang der Lastpfade entsteht ein sehr leichtes Design bei minimalen Materialeinsatz und ohne die Notwendigkeit eines Formwerkzeuges. Das DLR Innovation Lab EmpowerAX, in dem der Demonstrator gefertigt wurde, hat den Innovationspreis Niedersachen 2023 in der Kategorie „Kooperation“ gewonnen.

Topologieoptimiertes Design

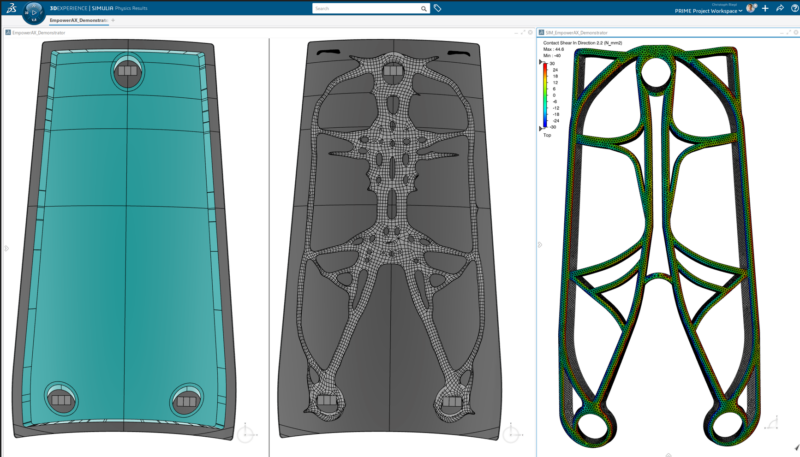

Anwendungsfall ist eine zu versteifende Komposit-Schale, die einer Windlast von 360 km/h ausgesetzt ist und sich nur minimal verformen darf. Zur Ableitung des optimalen Designs analysierte der Partner PRIME aerostructures GmbH, ein österreichisches Unternehmen für die Entwicklung, Konstruktion und Analyse von Luft- und Raumfahrtstrukturen, verschiedene Designs in der Softwarelösung 3DEXPERIENCE, eine von Dassault Systèmes entwickelte Unternehmens- und Innovationsplattform. Die herausfordernden Optimierungsziele sind die Maximierung der Steifigkeit bei gleichzeitiger Minimierung der Scherspannungen zwischen den Rippen und der Komposit-Schale. Die Variation der Designparameter Rippenbreite, Rippenhöhe und Rippenabstände liefert nach mehreren Iterationsschleifen das in der Mitte dargestellten Design. Die Berücksichtigung von Fertigungsrestriktionen führt schließlich zum finalen Design (rechts).

Pfadplanung

Der nächste Arbeitsschritt umfasst das Zerlegen des Bauteils in einzelne Ablegepfade, das sogenannte Slicing. Diese Aufgabe erfolgte durch den Partner SWMS, ein Anbieter für Softwarelösungen in den Bereichen PLM, Internet of Things und Automated Composite Manufacturing. Das übergeordnete Ziel ist die Ableitung eines möglichst durchgängigen Druckpfads. Wesentliche Vorteile sind die Reduzierung von Druckzeiten und des Energieverbrauchs durch Vermeidung von Leerfahrten, höheren Produktionsraten und des Schneidens endlosfaserverstärkter Stränge. Die Umsetzung erfolgte durch die Implementierung entsprechender Algorithmen in die eigene Software CAESA. Als Ergebnis steht ein maschinenlesbares Format zur Verfügung, sodass der Druck direkt auf einer roboterbasierten Anlage starten kann.

Strukturanalyse und Prozesssimulation

Die Fibrify Design Suite des Partners 9TLabs, der die Additive Fusion Technologie (AFT) entwickelt hat – eine Kombination aus additiver Fertigung und Formpressen für die Serienproduktion von faserverstärkten Hochleistungsbauteilen – ermöglicht die Vorbereitung der Pfadplanung für faserverstärkte Bauteile. Das Besondere an der Software ist u.a. die direkte Schnittstelle zur kommerziellen FEM-Software Ansys. Dies ermöglicht die unmittelbare Analyse der Auswirkung von unterschiedlichen Ablegestrategien auf das strukturmechanische Verhalten. Für die Pfadplanung steht ein Add-on in Ansys Space Claim zur Verfügung. Die Übertragung der Ablegepfade sowie der richtungsabhängigen Materialeigenschaften basiert auf dem offenen Austauschformat HDF5CC. So lässt sich die von SWMS durchgeführte Pfadplanung auf ein Strukturmodell in Ansys Mechanical übertragen. Das untere Bild zeigt die vom Partner Ansys ermittelten Verformungen unter dem oben genannten Lastfall.

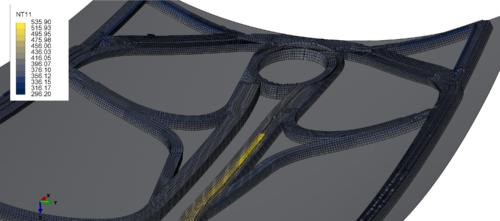

Der letzte Arbeitsschritt beinhaltet die Überprüfung der Fertigbarkeit mithilfe einer 3D-Druckprozesssimulation in Abaqus. Basierend auf dem geplanten Pfad und in Abhängigkeit von der Druckgeschwindigkeit und der Extrusionstemperatur erfolgt die Berechnung der Bauteiltemperaturen Schicht-für-Schicht. Das Augenmerk liegt hierbei auf der Prüfung, ob die Temperaturfenster, die für eine feste Schichtanhaftung notwendig sind, eingehalten werden. In einem nachgelagerten Berechnungsschritt erfolgt, basierend auf den Temperaturfeldern, die Berechnung der zu erwartenden fertigungsbedingten Eigenspannungen und Bauteildeformationen.

Die demonstrierte Simulationskette zeigt die Möglichkeiten, die kommerzielle Softwarehersteller zur Entwicklung von additiv gefertigten Bauteilen bieten. Die ganzheitliche Analyse von verschiedenen Designs, Materialkombinationen und Fertigungsprozessen erlaubt schließlich die Ableitung optimaler Bauteile. Aktuell laufende und zukünftige Forschungsprojekte zur Digitalisierung der Bauteilentwicklung und -fertigung treiben intensiv die Entwicklung von digitalen Bauteilzwillingen voran.