Das Labor ist erfüllt von einem Surren und Piepen, obwohl hier zurzeit alles still stehen sollte. Die Druckerköpfe der zwölf 3D-Drucker bewegen sich gezielt an ihren Druckerbahnen entlang. Zwei Wissenschaftler beraten sich über eine Sicherheitsdistanz hinweg. Im DLR – Institut für Faserverbundleichtbau und Adaptronik (FA) haben Forscherinnen und Forscher begonnen, Gesichtsschilde für umliegende Kliniken zu produzieren.

Es war bereits Mitte März als das DLR erste Überlegungen anstellte, wie es die Pflegekräfte und Ärzte in der Krise unterstützen könnte. Zum selben Zeitpunkt erreichte das Institut FA eine Anfrage aus dem Klinikum Wolfsburg. 1000 Spritzschutzmasken, auch Gesichtsschilde genannt, wurden allein dort benötigt.

Gemeinsam helfen

Die Entscheidung zu helfen war von der Institutsleitung schnell getroffen. In Abstimmung mit dem Führungskreis des DLR begann die FA-Institutsleitung gemeinsam mit den engagierten Mitarbeiterinnen und Mitarbeitern innerhalb kürzester Zeit ihre Ressourcen zu bündeln. Hierzu zählte es auch, sich möglichst schnell mit Forschungseinrichtungen und anderen Helfern zu vernetzen. Sowohl mit den umliegenden Einrichtungen, wie die Ostfalia oder die TU Braunschweig, als auch mit dem Helfernetzwerk Makervs.Virus entstand eine enge Zusammenarbeit. Auf dem Braunschweiger DLR-Standort rückten die Institute zusammen. Das wichtigste Ziel war Zeit zu gewinnen, damit die lokale Industrie ihre Produktion umstellen und das Gesundheitssystem beliefern konnte.

In Fragen zur Materialauswahl, zum bestmöglichen Einsatz von 3D-Druckern bis hin zu rechtlichen Fragen setzten sich die Beteiligten zusammen, um gemeinsame Lösungen zu finden.

Es traten aber auch Fragen auf, die sich nicht so einfach vorab lösen ließen: Reduzieren die Desinfektionsmittel die Beständigkeit des Materials? Werden die Visiere durch die Desinfektionsmittel eventuell matt? Halten die gedruckten Materialien den Temperaturen stand, die bei der Maskensterilisation notwendig sind? Die Endnutzer lieferten die passenden Antworten. Mit jeder Rückmeldung aus der Klinik erfolgten Verbesserungen an den Masken.

Herstellung im Ausnahmezustand

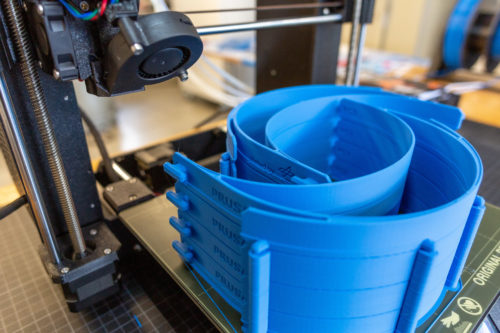

Die Gesichtsschilde bestehen aus mehreren Einzelteilen, die zunächst einzeln gefertigt und anschließend zusammengefügt werden. Der 3D-Druck bot die Möglichkeit, gleich mit der Produktion der Trägergestelle zu beginnen. Drucker befanden sich bei allen Beteiligten der Helfergruppe. Aus verschiedenen, offen zugänglichen CAD-Modellen erstellten sie für jedes Drucker-Modell eine passende Datenvorlage. Das Know-how im Umgang mit solchen 3D-Modellen beschleunigte die Anpassung.

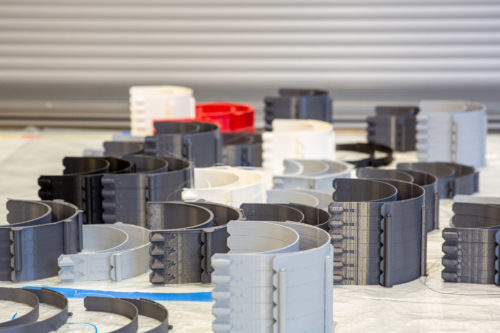

Im Institut FA entstand in einem der größeren Labore eine Druckerfarm. Sowohl das Institut für Flugsystemtechnik als auch das Institut für Aerodynamik und Strömungstechnik stellten ihre 3D-Drucker zur Verfügung. Ende März zogen sechs 3D-Drucker des Instituts FA zusammen mit vier Druckern von den anderen Instituten und zwei Druckern aus Privathaushalten in ein größeres Labor um und begannen mit dem Druck der Trägergestelle. Ähnlich verlief es im Systemhaus Technik (SHT). Weitere Gestelle stellten Kollegen und Kolleginnen im Homeoffice als auch aus der privaten Helfergemeinschaft rund um Braunschweig her. Mit jedem Tag stieg die Anzahl an Druckerzeugnissen. Die Visiere der Gesichtsschilde schnitt ein sogenannter Cutter aus kilometerlangen Rollen von dicker transparenter Folie. Täglich entstanden hier mehrere Hundert Visiere, mit denen die ganze Helfergemeinschaft versorgt werden konnte. Der Zusammenbau aller Teile war Handarbeit.

In festen Gruppen und Schichten arbeiteten freiwillige Mitarbeiter daran, die Gesichtsschilde fertigzustellen. Während im 3D-Druck und am Cutter vor allem technisches Wissen über die Maschinen benötigt wurde, war beim Zusammenbau vor allem handwerkliches Geschick gefragt. In festen Teams und täglichen Schichten erfüllte die Gemeinschaft aus knapp 25 Kolleginnen und Kollegen die Produktion mit Leben. Mit entsprechendem Sicherheitsabstand und dank ihrer Kollegen in den Homeoffices mit Mundschutz und Handschuhen ausgerüstet, stellten sie innerhalb von 2 Wochen alleine im Institut FA insgesamt 1.500 Gesichtsschilde her.

Zurück ins Homeoffice

Am 15. April erhielt das Klinikum Wolfsburg die letzte Spendenlieferung. Zeitgleich konnte ein lokales Unternehmen dank eines fertiggestellten Spritzgusswerkzeugs mit der Massenproduktion von einigen tausend Trägergestellen pro Tag beginnen. Durch Know-how, Engagement und Kreativität gewannen das DLR und seine Partner wertvolle Zeit in dem Wettlauf gegen das Corona-Virus.

Die Drucker stehen nun still. Sie sind zurückgezogen in ihr ursprüngliches Labor und widmen sich nun, genau wie die menschlichen Helfer, wieder ihren Forschungsarbeiten in den Homeoffices. Wo es vor einigen Tagen trotz Minimalbetrieb vor Geräuschen wimmelte, ist nichts mehr zu vernehmen. Einige Türen weiter ertönt jedoch immer noch ein Surren. Der Cutter läuft weiter und versorgt die vielen Trägergestelle mit Visieren – bis auch hier eine Lösung gefunden ist, die ihn in den Forschungsalltag entlässt.