Kostengünstige Strukturschaumstoffe finden in der automobilen Serienfertigung von endlosfaserverstärkten Verbundstrukturen kaum Anwendung. Die Ursache hierfür liegt nicht in der Performance der Schaummaterialien selbst, sondern beruht auf nicht näher spezifizierten Verarbeitungseigenschaften. Dabei sind es gerade die besonders leichten und hoch tragfähigen Faserverbund-Sandwichstrukturen, die einen wesentlichen Beitrag zur steigenden Mobilität leisten können.

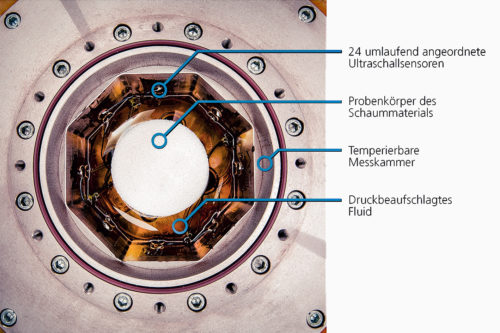

Mit dem Ziel, Material und Prozess in Einklang zu bringen, wurde am Institut für Faserverbundleichtbau und Adaptronik im Rahmen des DLR-Forschungsprojekts Next Generation Car (NGC) das einfache, aber hocheffiziente Foam Analysis Ultrasound System (FAUSt) entwickelt und patentiert (Patent: DE102015114492). Auf Basis von Ultraschall-Sensoren ermöglicht es die Bestimmung des Schaumverhaltens unter realen Fertigungsrandbedingungen.

Kostengünstig und belastbar

Mit den Möglichkeiten der Industrialisierung und Automatisierung stehen Liquid Composite Moulding Verfahren (LCM) an erster Stelle zur Fertigung von endlosfaserverstärkten Verbundstrukturen. Aktuell beschränkt sich dies jedoch nur auf monolithische Strukturen, da günstige und dennoch leistungsfähige Schaumstoff-Kernmaterialien mit den aktuellen Fertigungsrandbedingungen der LCM-Verfahren nicht kompatibel zu sein scheinen. Das FAUSt-Messsystem schafft hier Abhilfe und identifiziert auf einfache Weise den Verarbeitungsbereich von Schaummaterialien und erhöht so das Einsatzpotential für Faserverbund-Sandwichbauteile in der Großserie.

Eine Messung, mehrere Ergebnisse

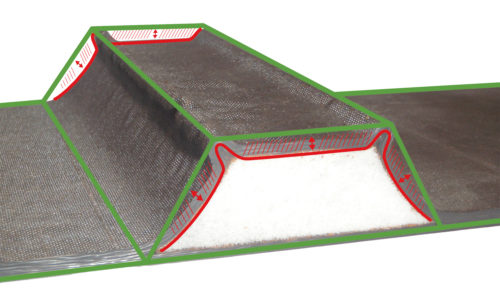

Der Probenkörper des Schaummaterials (ø ≤120mm, h ≤ 100mm) wird hierzu in der Messkammer mittels Fluid druckbelastet und temperiert (bis zu 20bar und 180°C). 24 Ultraschallsensoren erfassen kontinuierlich und berührungslos die Probengeometrie, wobei Abweichungen in der Signallaufzeit dimensionale Veränderungen als Funktion von aufgebrachtem Druck, Temperatur und zeitlichem Wirken aufdecken. Neben der Bestimmung von Materialkenngrößen, wie Druckfestigkeit oder Wärmeausdehnungskoeffizient, erlaubt das Verfahren die Gestaltung effizienter, materialangepasster Fertigungsprozesse sowie die Nutzung der Daten für die virtuelle Produkt- und Prozessentwicklung. Auf Basis der gewonnenen Messdaten erfolgte in ersten Testreihen die erfolgreiche Fertigung von FVK-Funktionsmustern unter industriellen Serienrandbedingungen, indem Anlagenparameter und Tränkungsstrategie dem individuellen Prozessfenster angepasst wurden.