Der Ausbau der Windenergie und die Senkung der Energieerzeugungskosten durch Einsatz immer größerer Windkraftanlagen ist ein entscheidender Baustein der Energiewende. Die mit der Rotorblattlänge zunehmenden statischen und dynamischen Belastungen der Strukturkomponenten erfordern den Einsatz neuer Struktur- und Überwachungstechnologien. In dem durch das Bundesministerium für Wirtschaft und Klimaschutz geförderten Verbundprojekt SONYA erforscht das Institut gemeinsam mit Projektpartnern aus Forschung und Industrie die Anwendung eines hybriden Strukturüberwachungssystems für hochbelastete Bolzenverbindungen mit dem Ziel, die Gesamtverfügbarkeit von Windkraftanlagen zu steigern.

Fortschritt durch Structural Health Monitoring

Die bisher im Rotorblattbau für Windenergieanlagen etablierten GFK-Werkstoffe stoßen mit Zunahme der Blattgrößen an ihre Leistungsgrenzen, so dass der Bedarf für neue Werkstoffsysteme, Fertigungskonzepte und Anpassungen im Blattdesign groß ist. Bei derzeitigen Blattlängen von über 75 Metern bei Onshore-Windkraftanlagen stellt die Entwicklung segmentierter Rotorblätter, die erst am Aufstellungsort mittels Bolzenverbindungen zusammengefügt werden, einen vielversprechenden Ansatz zur Reduktion der Transportkosten und der Erschließung neuer Standorte dar. Der Einsatz neuer Technologien geht jedoch mit erhöhtem Risiko durch Ausfälle und Stillstand einher. Eine gezielte Zustandsüberwachung dieser hochbelasteten Verbindungen durch Structural Health Monitoring ermöglicht eine frühzeitige Schadenserkennung und leistet einen Beitrag zur Reduktion der Inspektionskosten und dem wirtschaftlichen Betrieb segmentierter Rotorblätter.

Zuverlässigkeit durch Hybridsensorik und Datenfusion

Mit dem Ziel, die Zuverlässigkeit und Genauigkeit der Schadensdetektion zu erhöhen, werden zwei unabhängige Überwachungssysteme kombiniert. Ein passives System auf Basis klassischer Dehnungsmesstreifen sowie faseroptischer Sensoren dient der Messung lokaler Dehnungen und deren Änderungen im Schadensfall. Darüber hinaus wird ein aktives auf geführten Ultraschallwellen basierendes System eingesetzt. Während die Detektion und Analyse von Welle-Schaden-Interaktionen und die Bestimmung von Schadensort, -art und -größe in dünnwandigen Laminaten gut verstanden sind, ist die Überwachung mehrschnittiger Bolzenverbindung aufgrund der Laminatdicke und der Komplexität des Schadensverhaltens herausfordernd. Der im Projekt gewonnene experimentelle Datenschatz ermöglicht die Analyse der Interaktionsmechanismen an verbindungsspezifischen Schadensmechanismen und die Weiterentwicklung der Auswertealgorithmen. Zur Quantifizierung und Verfolgung der Strukturschädigung werden aus den Messdaten der einzelnen Systeme mittels Anomalieerkennungsmethoden Kennzahlen (sog. Schadenindizes) abgeleitet. Anschließend erfolgt unter Einsatz von Machine-Learning Methoden und Datenfusion die Ableitung eines gemeinsamen Merkmals mit dem Ziel, die Schadensdetektion zu verbessern und falsch-positive Schadenserkennungen der Einzelsysteme zu vermeiden.

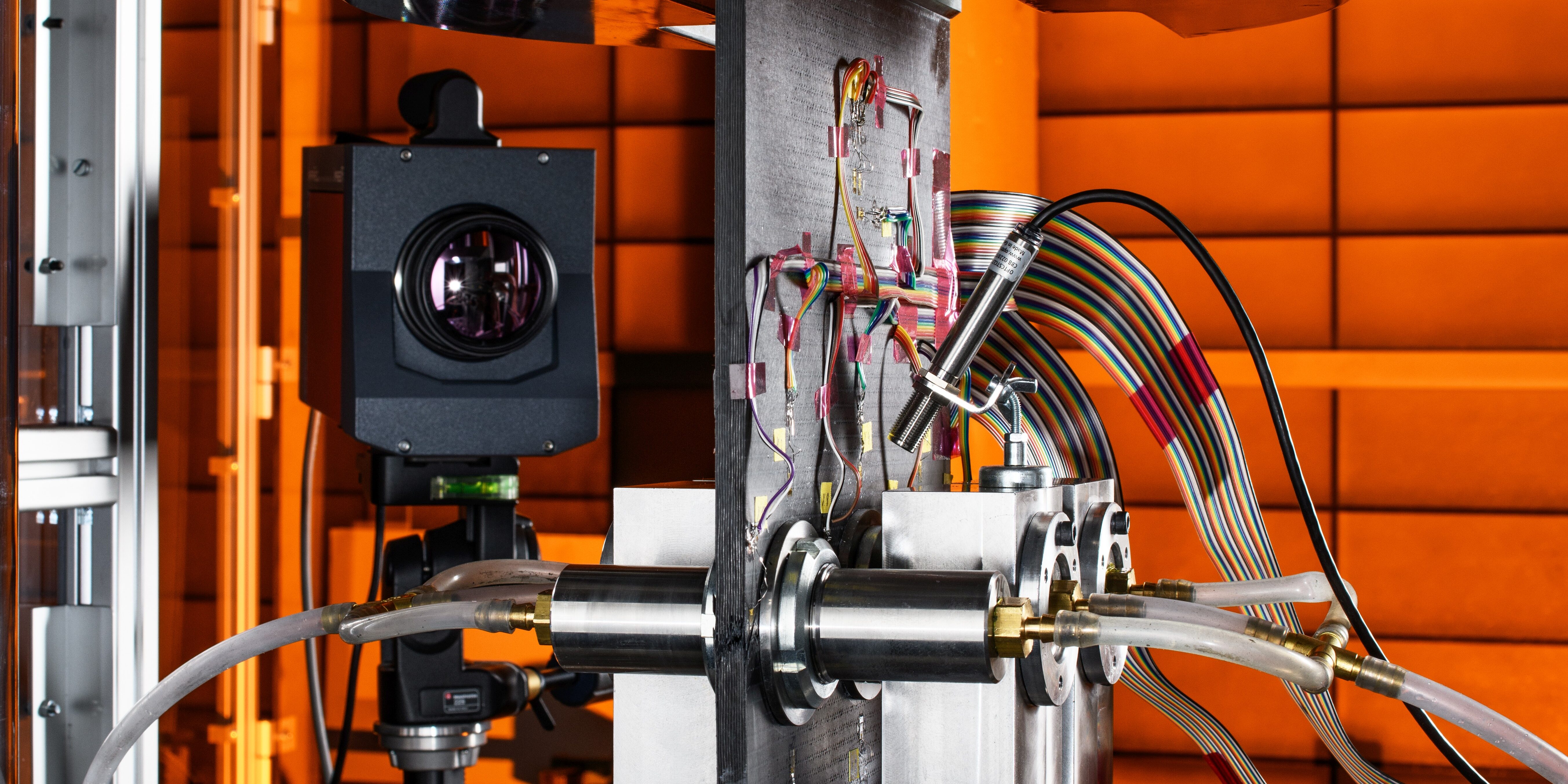

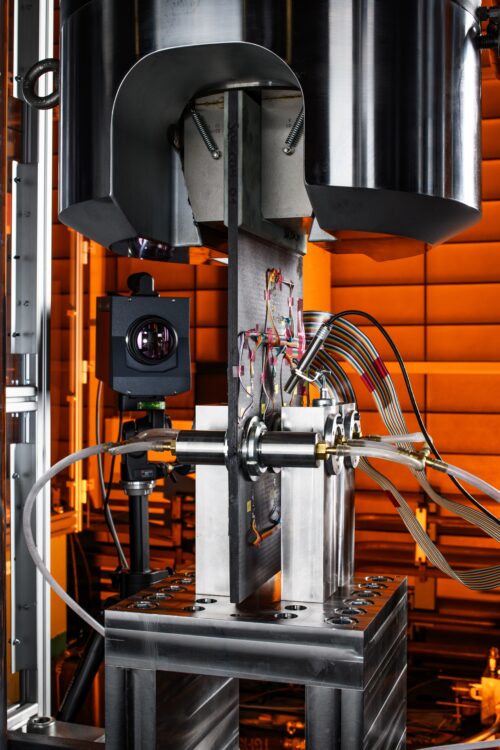

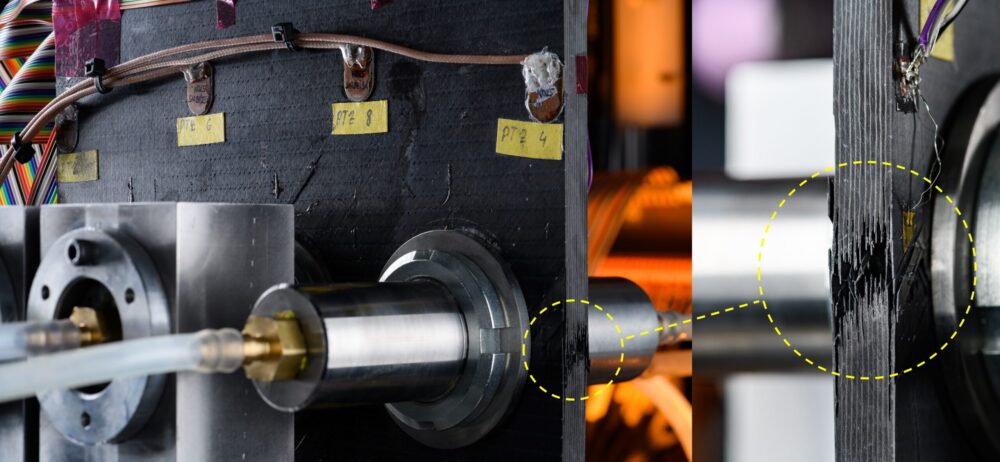

Bolzenverbindung unter Last

Die Erprobung der Hybridsensorik und die Gewinnung experimenteller Daten erfolgte in statischen und dynamischen Lochleibungsversuchen. Zur Abbildung verschiedener Komplexitäten und Belastungssituationen wurden Versuche mit ein- und mehrschnittigen Bolzenverbindungen und unterschiedlichen Lasthöhen durchgeführt. Hierbei dienten insbesondere die Ermüdungsversuche der Erzeugung einer sukzessiv zunehmenden Schädigung. Neben der systematischen Erfassung der mechanischen Lastgrößen und der Strukturzustandsdaten wurden punktuelle pyrometrische und flächige thermografische Messungen zur Überwachung der Probekörpertemperaturen im zyklischen Versuch eingesetzt. Bei sehr hohen Lastniveaus konnte mit einer Wasserkühlung der Bolzen die entstehende Reibungswärme effizient abgeführt werden. Durch Überwachung und Begrenzung der Probekörpertemperaturen werden temperaturinduzierte Schäden und Beeinträchtigungen der Sensorsysteme verhindert.

Erste Erfolge und weitere Schritte

Mit dem Aufbau und Einsatz der spezialisierten Prüfumgebung wurde eine experimentelle Basis entwickelt, die es ermöglicht, die Schadensphänomene in komplexen Verbindungselementen zu untersuchen und umfangreiche komplementäre Messdaten zu gewinnen. Erste am Institut für Statik und Dynamik der Universität Hannover durchgeführte Analysen zeigen, dass durch die Fusion der verschiedenen Messdaten Schäden erfolgreich erkannt werden und eine Vorhersage der Wahrscheinlichkeit des Schadenseintritts möglich ist, selbst wenn ein einzelnes Sensorsystem für sich genommen unzuverlässige Vorhersagen liefert. Neben der Optimierung der Auswertealgorithmen gehört die Entwicklung fortschrittlicher SHM-Sensor- und Netzwerklösungen, z.B. durch Integration verschiedener Sensortechnologien, wie piezokeramischen Ultraschallwandler auf Basis der am Institut entwickelten DuraAct-Technologie und faseroptischer Sensoren in einem Sensormodul, zu den weiteren technischen Ergebnissen.