Der Klimawandel stellt auch die Luftfahrt vor große Herausforderungen. Fliegen muss nachhaltiger werden. Hier eröffnet insbesondere Wasserstoff neue Perspektiven für eine emissionsfreie Luftfahrt. Für den Flugbetrieb stellt die Nutzung von flüssigem Wasserstoff (Liquid Hydrogen, LH2) eine hocheffiziente klimafreundliche Lösung dar. Die Speicherung erfolgt bei kryogenen Temperaturen, bei etwa -253 °C. Neben den mechanischen Lasten muss der LH2-Tank also auch große thermische Belastungen sicher ertragen. Diese speziellen Belastungen zu messen, erfordert eine besondere Messtechnik: strukturintegrierte faseroptische Sensoren, sog. Faser-Bragg-Gitter (FBG)-Sensoren, unter kryogenen Bedingungen. So lassen sich wertvolle Erkenntnisse für die Auslegung und Strukturbewertung solcher Tanks gewinnen.

Sensorintegration während der Bauteilherstellung

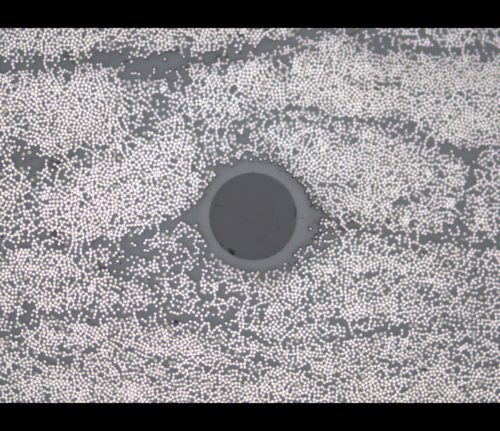

Mit einem Durchmesser von 0,15 mm lassen sich FBG-Sensoren während der Herstellung in das noch unausgehärtete CFK-Laminat direkt einbetten. Der Messaufbau kann dadurch Informationen aus dem Inneren der Struktur liefern. Eine nachträgliche Applikation der Sensorik, wie z. B. im Fall von Dehnungsmessstreifen, entfällt. Voraussetzung für die Nutzung der Sensordaten ist eine intakte sowie störungsfreie Anbindung an die Struktur – auch in Gegenwart hoher thermischer Lasten. Die Integration erfolgt daher innerhalb einer CFK-Lage gleicher Faserausrichtung. So lässt sich eine möglichst homogene Grenzschicht erzeugen. Eine Polyimidbeschichtung um den Sensor schützt zusätzlich vor ungewollten Schädigungen. Die Qualität der Einbettung lässt sich anhand von Schliffbildern der zuvor in flüssigem Stickstoff zyklierten Proben mit integrierten FBG-Sensoren prüfen und nachweisen.

Dehnungen unter kryogenen Bedingungen

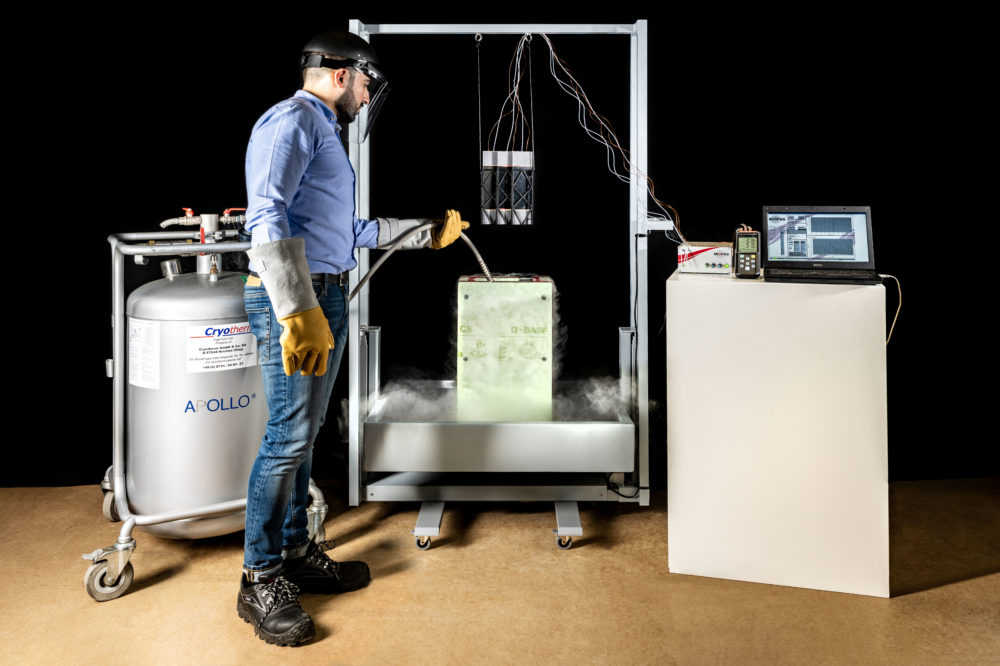

Die Prüfkörper sind mit jeweils einem FBG- und einem Temperatursensor ausgerüstet. Das Prinzip der Dehnungsmessung basiert auf der Auswertung von Lichtwellenspektren, welche ein sogenanntes „Bragg-Gitter“ im Kern der Sensorfaser reflektiert. Thermische und mechanische Beanspruchungen führen zur Veränderung des Gitters und somit zur Verschiebung der reflektierten Wellenlänge. Für die Ermittlung einer Dehnung unter kryogenen Bedingungen ist daher die Bestimmung der Sensorparameter zur Kompensation von Störeinflüssen zwingend erforderlich. Die Voraussetzung dafür bildet die Entwicklung einer Vorrichtung zur reproduzierbaren zyklischen Belastung in einem Flüssigstickstoffbad. Die darin untersuchten Proben mit bekanntem thermischem Verhalten und integrierten FBG-Sensoren ermöglichen die Ableitung von Kalibrierkurven der jeweiligen Sensoren für zukünftige Dehnungsmessungen in beliebigen Laminaten.

Anwendung der Messmethode

Die entwickelte Messmethode ermöglicht Aussagen zum Dehnungsverhalten über den gesamten Temperaturbereich während der Aushärtung (180 °C) bis hin zur Befüllung mit Flüssigwasserstoff (-253 °C). Erste Versuche an Couponproben während der Zyklierung in Flüssigstickstoff zeigen bereits vielversprechende Ergebnisse. Bei der Vermessung von unidirektional verstärkten Proben stellen sich exakte, reproduzierbare und konstante Dehnungsniveaus entlang der verschiedenen Zyklen ein. In multiaxial verstärkten Laminaten hingegen können während der Zyklierung Degradationseffekte (z. B. Zwischenfaserbrüche) auftreten, die wiederum die Dehnungsniveaus beeinflussen. Die Dehnungsmessung hat daher das Potenzial, eine mögliche Korrelation zwischen Degradationseffekten und thermischer Dehnung zu ermitteln. Die Integration von FBG-Sensoren ermöglicht somit nicht nur die Bewertung von Auslegungs-, Material- und Fertigungsparametern, sondern kann durch die Quantifizierung des Degradationszustands unter anderem Aussagen über die Dichtigkeit der Struktur treffen. Auf diese Weise kann die FBG-Technologie einen wertvollen Beitrag für die Entwicklung kryogener Wasserstofftanks liefern.