Im Einklang mit den globalen Anstrengungen gegen den anthropogenen Klimawandel werden auch durch die Luftfahrt vielfältige Beiträge geleistet. Neben der Perspektive, langfristig auf regenerative Energieträger zurückgreifen zu können, sind Effizienzsteigerungen für einen reduzierten Energieverbrauch von großer Bedeutung – zum Beispiel durch eine laminare Umströmung von aerodynamischen Flächen wie dem Flügel.

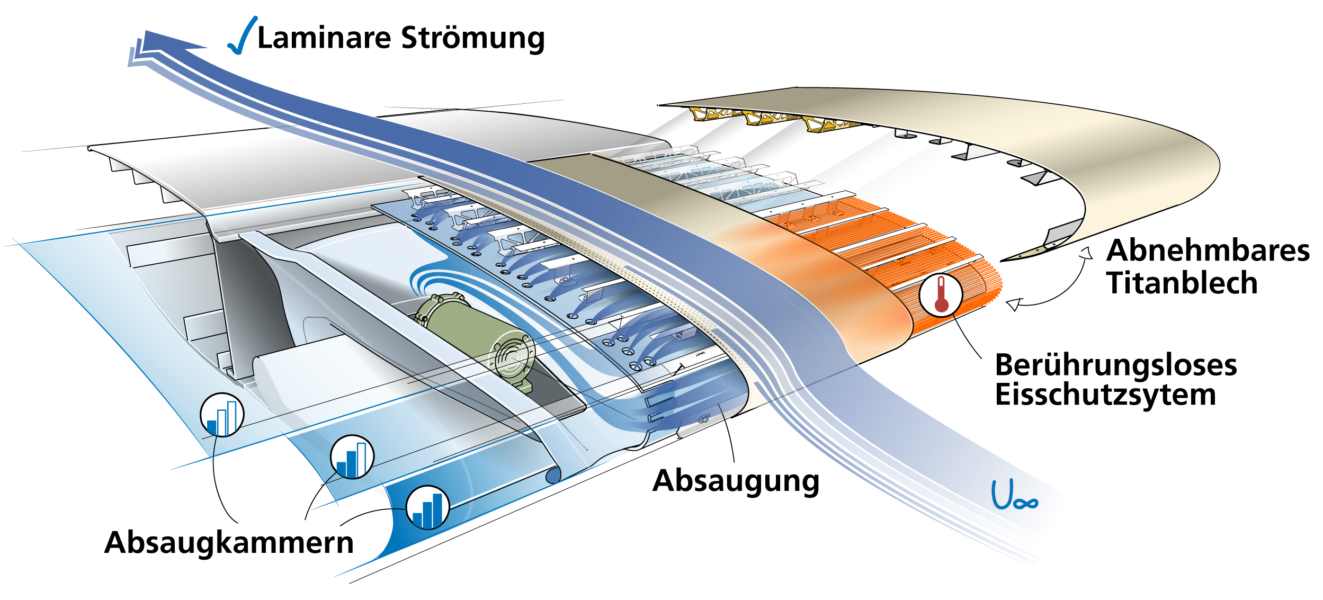

In einem Konsortium aus europäischen Unternehmen und Forschungspartnern wird im Projekt HLFC-WIN eine spezielle Form der Laminarisierung der Flügelumströmung erforscht. Die eigentlich turbulente Strömung im Bereich des Vorflügels wird über eine aktive Absaugung durch eine mikroperforierte, luftdurchlässige Außenhaut aus Titanblech in eine laminare Strömung gewandelt.

Das Ziel des Projektes ist eine anwendungsnahe Demonstration in Originalgröße bis zum Jahr 2023. Einer der nächsten Meilensteine ist ein skalierter Demonstrator der Flügelvorderkante. Die wichtigsten darin enthaltenen Technologiebausteine sind das mikroperforierte Titanblech als Außenhaut, die multifunktionale Substruktur, der Kompressor für die Absaugung und ein berührungsloses Eisschutzsystem basierend auf induktiver Erwärmung.

Die Außenhaut und deren Montage

Als Außenhaut wird ein 0,8 mm starkes Titanblech eingesetzt, welches im Einsatz eine kontinuierlich hohe Oberflächenqualität, wie Oberflächenrauheit und Konturtreue, aufweisen muss. Im Fall von Beschädigungen der Oberfläche ist die Laminarität der Umströmung schnell gestört, daher muss eine schnelle und kostengünstige Austauschbarkeit gewährleistet werden. Das aktuelle Konzept sieht eine möglichst einfache Außenhaut vor, welche weder direkt mit anderen Systemen (z. B. Eisschutz) verbunden noch integral versteift ist. Ein weiterer wichtiger Aspekt ist der Anschluss des Vorflügels an den Hauptflügel. Dieser Anschluss ist besonders anspruchsvoll in Bezug auf Spaltausbildungen, welche in „Bitte nicht stören – Laminarhaltung der Grenzschicht an Trennstellen“ thematisiert wird.

Die multifunktionale Substruktur

Unter der Titanhaut werden durch verschiedene, teilweise geschlossene oder offene Abstandshalter (Spacer) Kammern mit definierten Unterdruckniveaus erzeugt. Die Spacer werden auf einer tragenden Unterstruktur aus CFK montiert, welche in definierten Abständen durch Rippen gestützt wird. Als multifunktionales Bauteil bildet diese Rippe (Suction Rib) einerseits das strukturelle Rückgrat des vorgestellten HLFC-Konzepts, gewährleistet aber auch andererseits weitere Funktionen. Zusammen mit der CFK-Unterstruktur umschließt und trägt sie den Kompressor. Der luftdichte Abschluss des Rippenvolumens durch Wartungsklappe und Druckschott ermöglicht dem Kompressor das Evakuieren der Kammer. Über den direkten Anschluss an die Kammern erfolgt die spannweitige Absaugung durch die perforierte Titanhaut in dem jeweiligen Segment des Vorflügels.

Das Eisschutzsystem

Zur Gewährleistung des Auftriebs bei allen Wetterlagen sind die Flügel mit einem Eisschutzsystem ausgestattet. Aktuelle Systeme verwenden heiße Zapfluft aus den Triebwerken, sind aber aufgrund der hohen Temperatur im Inneren eines CFK-Flügels und der oben beschriebenen Bauweise der Substruktur nicht kompatibel mit dem HLFC-Konzept.

Eine vorteilhafte Lösung stellt ein induktives Eisschutzsystem dar, bei welchem die Wärme über Wirbelströme direkt in der Außenhaut erzeugt wird. Im prinzipiellen Aufbau gleicht das System dem eines Induktionskochfeldes. Der wesentliche Vorteil liegt in der berührungslosen Erwärmung. Hierdurch kann zum einen das Verdecken des Absaugbereichs vermieden und zum anderen eine Entkopplung von der Außenhaut und damit eine bessere Austauschbarkeit erreicht werden.

Hinsichtlich der Integration eines induktiven Heizsystems gilt es jedoch einige Hürden zu nehmen. So ist das Systemverhalten stark von den Materialeigenschaften, der geometrischen Anordnung und der Wechselwirkung mit anderen Strukturkomponenten abhängig. Die aktuellen Forschungsaktivitäten konzentrieren sich auf mögliche konstruktive Lösungen für das Spulensystem, welche anhand der Wärmestromverteilung, der massespezifischen Leistung und der Energie-Effizienz bewertet werden.