Um die Energieerzeugungskosten in der Windenergiebranche weiter zu senken, geht der Trend zu Rotorblättern mit immer größerer Streckung und Länge. Die damit einhergehende Steigerung von Leistung und Ertrag der Windkraftanlagen, führt jedoch auch zu neuen Anforderungen an die Festigkeit der Blattstruktur und damit auch an die Qualität des Fertigungsprozesses. Insbesondere gilt dies für die lasttragenden Klebeverbindungen, die anfällig für häufig schlecht detektierbare Initialschäden und somit Ausgangspunkte für progressive Schadensverläufe sind. Bei Wartung und Inspektion müssen Schäden früh und sicher erkannt werden.

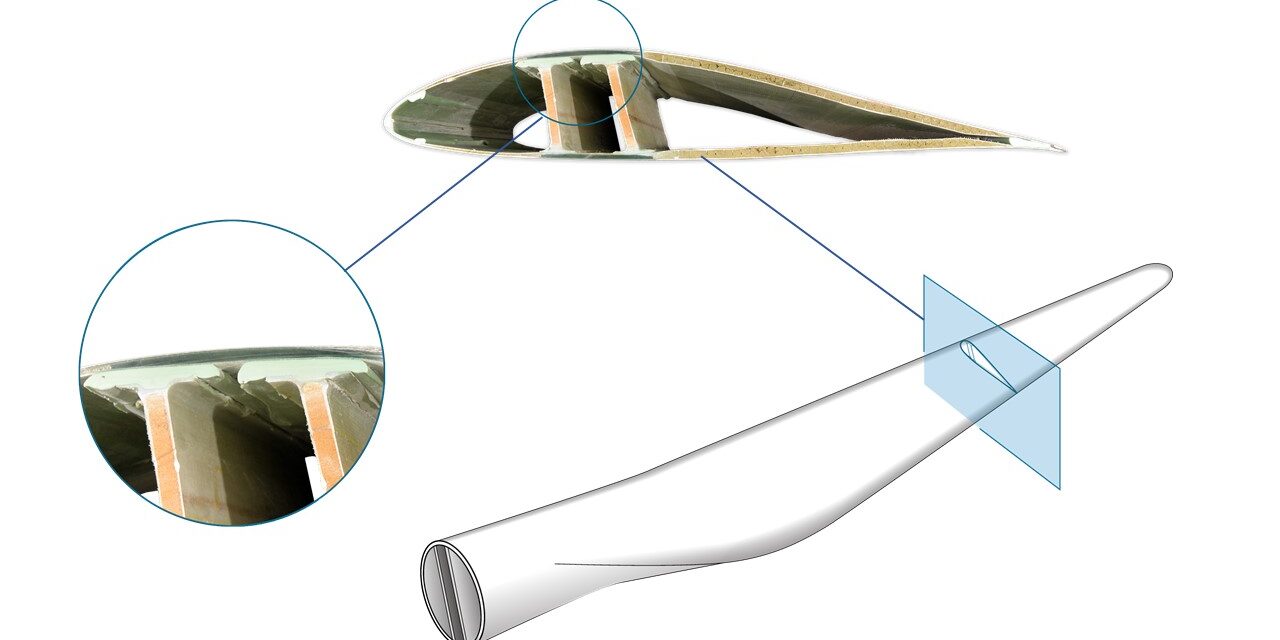

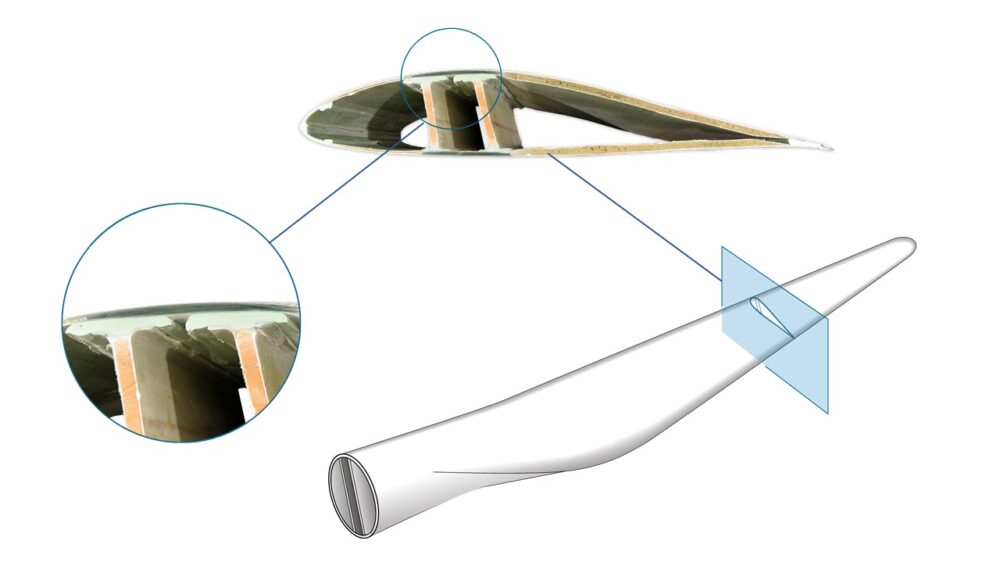

Die Inspektion der Rotorblätter erfolgt gegenwärtig durch Industriekletterer, deren Einsatz mit zunehmender Anlagengröße zeit- und kostenintensiver wird und darüber hinaus mit Stillstandzeiten verbunden ist. Als innovativen Lösungsansatz verfolgt das DLR im Rahmen des BMWK-Verbundprojekts Func2Ad (FKZ: 03EE3069B) in Kooperation mit Forschungspartnern (Uni Hannover ISD) und Industriepartnern (INVENT, Zeisberg Carbon und ALTRAN) die Entwicklung und Prüfung von sensorischen Klebefugen zur kontinuierlichen Strukturüberwachung von Rotorblättern im Betrieb. Die neuartigen Klebefugen kombinieren herkömmliche Klebstoffeigenschaften und inhärente Sensorfunktion. Erforscht wird die Ein-bringung von elektrisch leitfähigen Partikeln in das Klebstoffmaterial, so dass die Klebefuge durch Veränderungen resistiver und kapazitiver Materialeigenschaften einer Schadensdetektion zugänglich ist. Zur Modifikation eignen sich besonders kohlenstoffbasierte Füllstoffe wie Leitruße, deren Vorteile in den geringen Dichten gegenüber metallischen Partikeln liegen und zudem als nachhaltige Nebenprodukte bei der Wasserstoffherstellung anfallen. Gleichzeit muss sichergestellt sein, dass die Füllstoffe die Verarbeitungseigenschaften nicht beinträchtigen und auch zu keiner Verschlechterung der mechanischen Werkstoffeigenschaften führen.

Schadensermittlung mit leitfähigen Klebstoffen – das Konzept

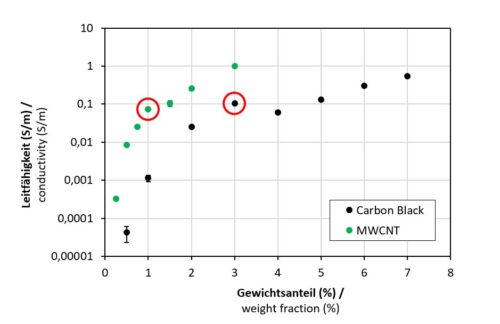

Grundvoraussetzung für die Detektion von Schäden innerhalb einer Klebeverbindung mittels resistiver Messungen ist eine ausreichend hohe elektrische Leitfähigkeit des Klebstoffs, die durch Zugabe von geeigneten Füllstoffen erreicht wird. Je nach verwendetem Füllstoff baut sich ab einem bestimmten Füllstoffgehalt (Perkolationsgrenze) ein leitfähiges Netzwerk auf. Bei welchem Füllstoffgehalt dies eintritt, ist abhängig von der Füllstoffverteilung (Dispersionsqualität) sowie von Füllstoffanteil, -art und -form. Ist der Grenzwert überschritten, ändert sich die elektrische Leitfähigkeit nur noch geringfügig. Das Detektieren von Schäden erfolgt über eine Aufzeichnung des elektrischen Widerstands (kontinuierlich oder sequenziell). Das Schadensereignis ist an einem sprunghaften Anstieg des elektrischen Widerstands erkennbar. Dieser Effekt ist in der Nähe der Perkolationsgrenze besonders stark ausgeprägt. Neben der Funktionalisierung des Klebstoffs, der auch spezifische Werkstoff- und Applikationseigenschaften erfüllen muss, sind insbesondere geeignete Elektrodierungs- und Kontaktierungskonzepte für die Klebefuge zu entwickeln.

Experimentelles Vorgehen für einen Eignungs- nachweis – die Umsetzung

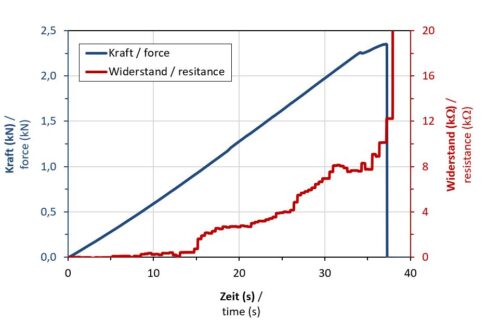

Der erste Schritt ist die Ermittlung der füllstoffspezifischen Perkolationsgrenze für ein Klebstoffsystem. Hierfür werden Harzdispersionen mit kohlenstoffbasierten Füllstoffen in variierenden Anteilen hergestellt und anschließend an den gehärteten Couponproben Widerstandsmessungen (Vierleitermessung) durchgeführt. Als Füllstoffe kommen ein Leitruß und Multi Wall Carbon Nanotubes (MWCNT) zum Einsatz. Es zeigt sich, dass der Leitruß eine Perkolationsgrenze von ca. 3 Gew.% aufweist. Für die industriellen MWCNT liegt die Perkolationsgrenze mit ca. 1 Gew.% sogar deutlich niedriger. Mit den beiden optimierten Füllstoffsystemen erfolgten Zug-Scherversuche an einschnittigen Prüfkörpern zur Charakterisierung der Klebefugeneigenschaften. Eine begleitende Widerstandsmessung ermöglicht es Kraftverlauf und Änderung des elektrischen Widerstands zu korrelieren. Den Messkurven ist zu entnehmen, dass eine beginnende Verformung und Schädigung des Probekörpers zu einem Widerstandsanstieg führen, der bei Versagen des Probekörpers gegen unendlich geht. Ursächlich hierfür ist die Unterbrechung des leitfähigen Netzwerks oder der Kontaktierung des funktionalisierten Klebstoffs. Die hier gewählten Füllstoffe sind vielversprechende Kandidaten für die sensorische Strukturüberwachung von Klebefugen. Ergänzend zu den statischen Zug-Schubversuchen sind Rissversuche (GIc-Prüfung) und zyklische Versuche vorgesehen. Auf diesem Wege lassen sich auch kleinere Schäden, die mit fortschreitender Betriebszeit nur langsam wachsen, kontinuierlich überwachen.