Aus dem Leichtbau sind Sandwichstrukturen nicht mehr wegzudenken. Die Gründe dafür liegen in ihrer hohen gewichtsbezogenen Biegesteifigkeit und Beulstabilität. Üblicherweise bestehen Sandwichelemente aus zwei dünnen zug- und druckfesten Deckschichten und einem dazwischen liegenden leichten und druckfesten Kern. Diese Kombination sorgt für die hervorragenden Leichtbaueigenschaften. Das gilt besonders, wenn die Deckschichten aus dünnen Kohlenstofffaser (CFK-)- oder Glasfaserkunststoffverbunden (GFK) bestehen. Als Kernmaterialien kommen Waben oder Schäume aus Kunststoff oder Metall sowie auch leichte Hölzer (z. B. Balsa) zur Anwendung. Eine große Herausforderung bei der Sandwichbauweise sind jedoch die ansonsten vielfach bewährten Schraubverbindungen. Denn bei Durchgangsverschraubungen besteht die Gefahr, den Kern zusammenzudrücken. Die am Institut entwickelten Inserts lösen dieses Problem, indem sie die Kräfte gleichmäßig einleiten, verteilen und eine Komprimierung des Kerns sicher verhindern.

Nutzen und Notwendigkeit von Insertelementen

In der Praxis sind Sandwichstrukturen mit vielfältigen Anforderungen konfrontiert. Zur Montage, Wartung, Reparatur und Verwertung/Nachhaltigkeit sind häufig lösbare Schraubenverbindungen notwendig. Eine direkte Verschraubung von Sandwichelementen ist zwar technisch realisierbar, allerdings mit der Gefahr verbunden, das weiche Kernmaterial zusammenzudrücken und die Tragfähigkeit des Sandwichelements erheblich zu verringern. Mit Hilfe von sogenannten Insertelementen lässt sich dieses Problem umgehen. Insertelemente werden zwischen der Schraube und dem Kernmaterial eingesetzt und entlasten somit den Kern. Über die großflächige Krafteinleitung lassen sich weitaus höhere Kräfte übertragen als bei einer direkten Verschraubung ohne Inserts. Dieses Prinzip ist aktuell Stand der Technik.

Herausforderungen bei der Insertmontage

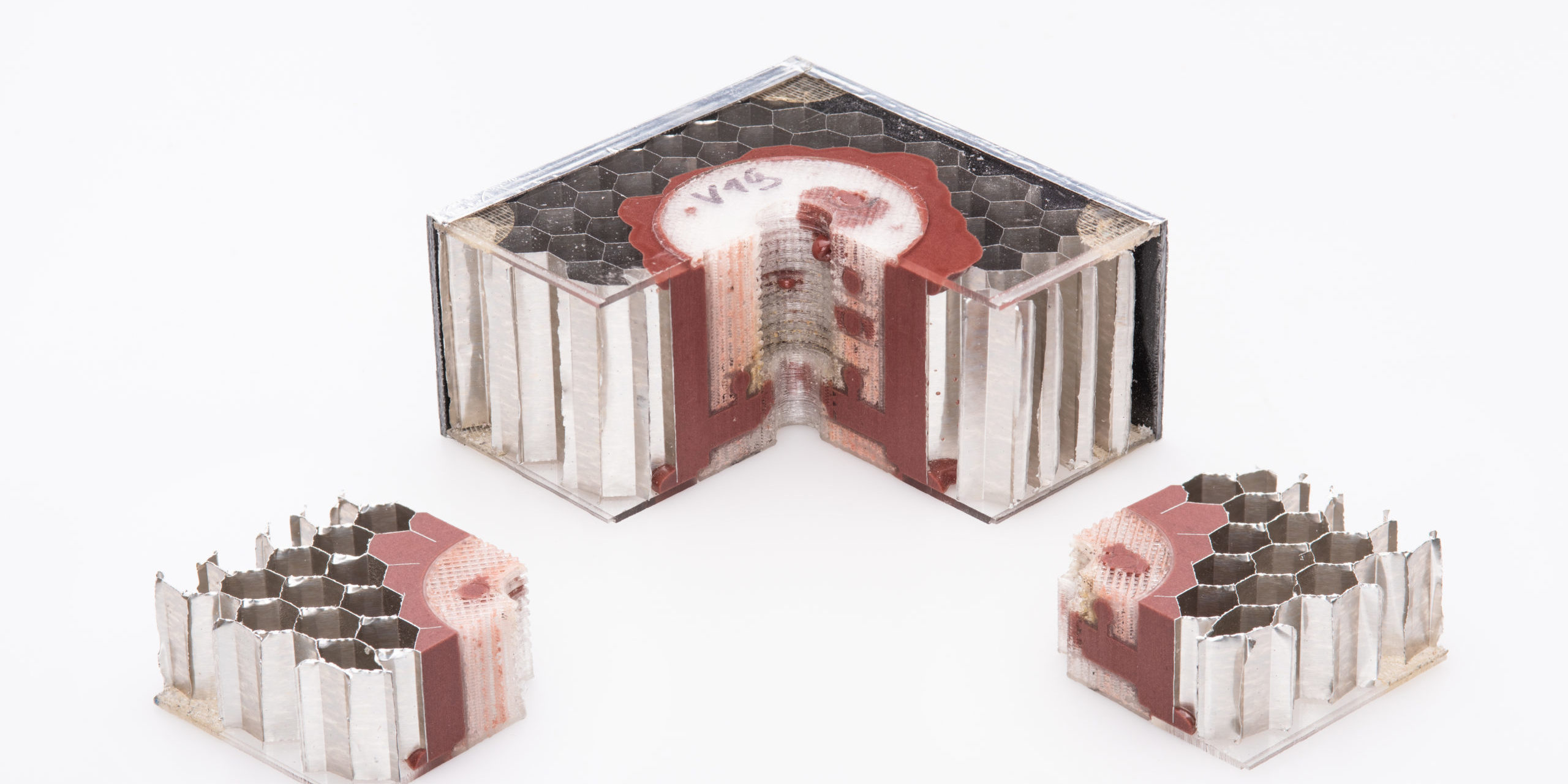

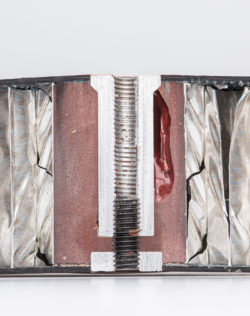

Zur Anbindung eines Inserts an das umliegende Kernmaterial sowie zur Fixierung dient Klebstoff. Auf Grund der komplexen Kernmaterialstruktur (häufig Wabenelemente) und der schlechten Einsehbarkeit ist dieser Montageschritt besonders fehleranfällig. Unzureichende Klebstoffmengen oder Lufteinschlüsse zwischen Insert und Kernmaterial führen zu typischen Fehlern, welche die Insert-Performance reduzieren. Selbst mittels komplexer und nicht zerstörender Testmethoden, wie z. B. der Computertomographie, lassen sich diese Fehlstellen kaum identifizieren. Aufgrund der erheblichen Kosten finden diese Testmethoden in der Praxis nur selten Anwendung. Eine bewusste Überdimensionierung der Krafteinleitungselemente ist daher die Realität.

Mittels 3D-Druck und Klebstoffverteilungssystemen zum Erfolg

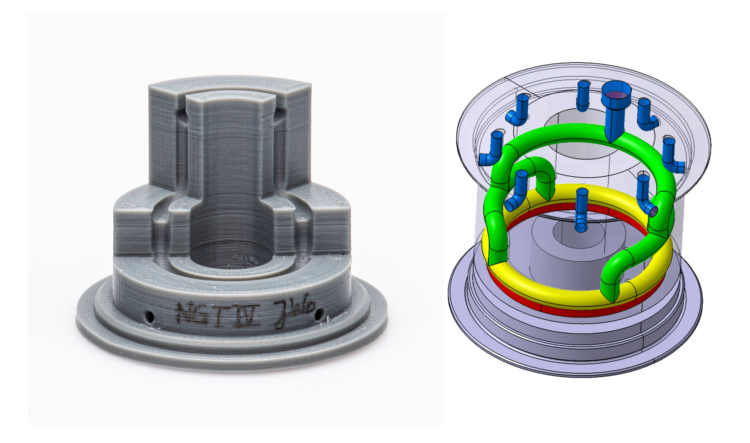

Um die Nachhaltigkeit und das Leichtbaupotenzial deutlich zu verbessern, hat sich unser Institut dieser Herausforderung gestellt und das klassische Insert neu gedacht. Mittels moderner Fertigungsverfahren des 3D-Drucks, wie dem Fused Deposition Moulding oder dem Stereolithografieverfahren, entstehen Inserts, die durch ein integriertes Klebstoffverteilungssystem eine sichere, reproduzierbare und fehlerfreie Montage und Platzierung der Inserts ermöglichen. Umfangreiche Untersuchungen zum 3D-Druck selbst und die Optimierung der Kanalgeometrien haben zu Inserts geführt, die sich perfekt in die Sandwichstrukturen einbetten lassen. Verschiedene Konzepte wurden inzwischen überprüft, gefertigt sowie an Sandwichelementen mit einer Dicke von bis zu 40 mm erfolgreich getestet. Je nach Anforderungsprofil des Inserts ist eine Materialanpassung möglich. Zur Auswahl stehen neben etablierten 3D-Druck-Materialien außerdem Hochleistungs-Thermoplaste, z. B. PEEK (Polyetheretherketon), wie unsere Labortests bewiesen haben.