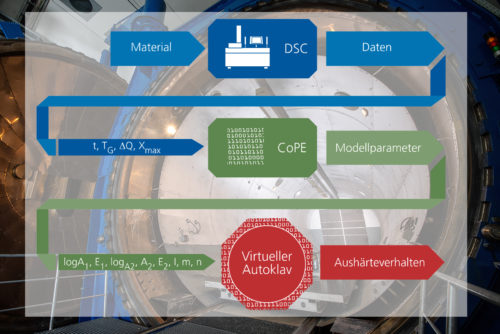

Unter einem digitalen Zwilling versteht man die möglichst vollständige Abbildung eines realen Produkts in einer geeigneten Datenstruktur mit geeigneten physikalischen Modellen. Das Zentrum für Leichtbau-Produktionstechnologien (ZLP) in Stade arbeitet an einem solchen digitalen Zwilling für seinen Forschungsautoklav zur besseren Vorhersage von Polymerisationsprozessen und deren Effizienzsteigerung: dem Virtuellen Autoklaven. Mit ihm steht heute ein Werkzeug zur Verfügung, welches den Polymerisationsprozess bei der Aushärtung eines real im Autoklav befindlichen Bauteils online vorhersagen kann. Mit Hilfe des Virtuellen Autoklav ist man in der Lage, in den laufenden Prozess einzugreifen und man kann ihn auch optimieren. Während heute Aufheiz- und Abkühlraten sowie Haltezeiten statisch vorgegeben sind, kann mit dem virtuellen Autoklav durch den Aushärteprozess „navigiert“ werden. Wie funktioniert diese Navigation?

Die Navigation zum optimalen Autoklavzyklus

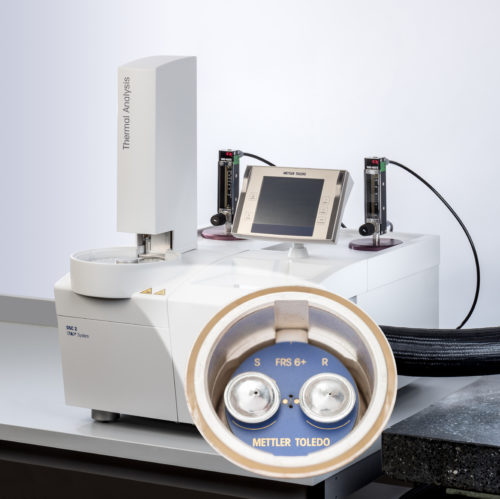

Die Analyse und Beschreibung des Materialverhaltens neuer Harzsysteme erfolgt mit dem sogenannten Zeit-Temperatur-Umwandlungs-Diagramm (ZTU). Dieses stellt das Materialverhalten anschaulich dar und ist jeweils spezifisch für ein Harzsystem. In Abhängigkeit von Prozesszeit und –temperatur zeigt das ZTU-Diagramm die prozessrelevanten Zustände des Harzes: den flüssigen, den gelartigen und den glasartigen Zustand. Die Erstellung der ZTU-Diagramme erfolgt mittels temperaturmodulierter Differenzkalorimetrie, wie beispielsweise dem TOPEM-Verfahren. Die bei diesen Verfahren gemessenen Wärmestromverläufe über Temperatur und Zeit gehen als Eingangsgrößen in die am Institut entwickelte Software CoPE ein. Diese passt das Modell der Reaktionskinetik des Harzes mittels numerischer Optimierung an die Messungen an. Das Modell der Reaktionskinetik kann die Erstellung von ZTU-Diagrammen mit einem deutlich verringerten Messaufwand effizienter machen, indem beispielsweise Simulationen Langzeitmessungen ersetzen. Als Ergebnis stehen die Parameter der Aushärtegleichung für das untersuchte Material zur Verfügung und bilden die Grundlage für die Beschreibung der Reaktionskinetik im Virtuellen Autoklav.

Zielsichere Route

Wie ein Navigationsgerät bei einer Staumeldung nach einem Ausweichweg sucht, so navigiert das Modul SafeCure des Virtuellen Autoklavs die Temperatursteuerung bei Sensierung von Prozessabweichungen sicher zur geforderten Aushärtung. Das Modul SafeCure des Virtuellen Autoklavs kann auch für die Optimierung von Polymerisationsprozessen verwendet werden. In beiden Fällen berechnet es unter Verwendung von Echtzeitparametern aktualisierte Endzustände des Prozesses. Im Falle einer festgestellten Abweichung von Vorauskalkulation und realem Prozess berechnet das Modul eine alternative Route, welche den Aushärteprozess trotzdem zum Ziel bringt. Aktuell liegt das Prozessziel bei einem Aushärtegrad von >95%. Die Berechnung der optimalen Prozessroute ist nur möglich, wenn das Materialverhalten als „digitale Karte“ vorliegt.

In der nächsten Entwicklungsstufe erhält der Virtuelle Autoklav ein Modul, welches die Vorhersage der auftretenden Eigenspannungen erlaubt. Damit stehen dem Modul SafeCure – wie beim Navigationsgerät die Auswahl zwischen der schnellsten Route und der kürzesten Route – weitere Optionen zur Verfügung, um den Prozess auch eigenspannungsminimal zu regeln.