Das Projekt HyStor dient der Definition, fertigungstechnischen Untersuchung und Bewertung der kritischen Konstruktionsmerkmale eines kryogenen Wasserstofftanks. Die gewonnenen Erkenntnisse fließen in die zukünftige Konzeption eines Wasserstofftanks für ein emissionsfreies Verkehrsflugzeug ein. Damit unterstützt das Projekt insbesondere die nationale Wasserstoffstrategie der Bundesregierung.

Gemeinsam mit Airbus, Ariane, Brötje, InFactory Solutions und Invent wird in dem Projekt an der Umsetzung und Bewertung der Konstruktionsmerkmale gearbeitet. Die Arbeiten des DLR umfassen u. a. die fertigungstechnische Untersuchung auf der DLR-eigenen multirobotischen Faserablage-Anlage (GroFi®) und die anwendungsspezifische Weiterentwicklung der bestehenden Anlagentechnologie. Zudem soll die Eignung des Faserwickelprozesses für die Fertigung von Wasserstofftanks betrachtet und im Zusammenspiel mit dem Faserablageprozess (AFP) optimiert werden.

Neben den Fertigungsaspekten bildet die integrierte Strukturüberwachung mittels eines integrierten Sensorsystems einen weiteren Fokus. Dazu sollen verschiedene Structural-Health-Monitoring-Technologien, die auf geführten Ultraschallwellen (Lambwellen), akustischen Oberflächenwellen und faseroptischen oder dielektrischen Sensoren basieren, auf Ihre Anwendbarkeit unter kryogenen Randbedingungen hin untersucht werden

Das neue DLR-Projekt HYTAZER nimmt die Zertifizierung von Wasserstofftanks in den Fokus und liefert Methoden und Prozesse zur Zulassung dieser Speicher. Ziel von HYTAZER ist es, Lösungen hinsichtlich aller zulassungsrelevanten Fragestellungen für den Betrieb von H2-Tanks zu erarbeiten und damit den großflächigen Einsatz des Energieträgers Wasserstoff in allen Transportsystemen (Luft- und Raumfahrt, Straßen-, Wasser- sowie Schienenverkehr) zu ermöglichen.

Dies umfasst Aspekte der gesamten Prozesskette von der Qualifikation verschiedener Materialsysteme, der Fertigung mit der Erfassung von Prozessparametern, dem Aufbau von Digitalen Zwillingen bis zur Zustandsüberwachung im Betrieb mittels SHM. Gegenstand der Forschungen sind Flüssigwasserstofftanks (LH2), aber auch Technologien für die kryogen-gasförmige sowie die gasförmige Hochdruckspeicherung von Wasserstoff. Auf diese Weise bildet das Projekt die Vielfalt der möglichen Anwendungen ab.

Für das o. g. Spektrum sind die derzeitigen Nachweismethoden zu überprüfen und bei Bedarf zu modifizieren oder neu zu entwickeln. Neben experimentellen Methoden sind besonders auch simulationsbasierte Werkzeuge vielversprechend, um Potenziale zur Kosten- und Gewichtssenkung zu nutzen.

Wesentlich ist auch die Identifikation und Beschreibung geeigneter experimenteller Validierungs- bzw. Testeinrichtungen für den Nachweis der Betriebssicherheit von H2-Tanks. Die Etablierung einer entsprechenden Infrastruktur im DLR, um dem Bedarf der Industrie zu begegnen, leitet sich aus den Forschungsarbeiten in HYTAZER ab.

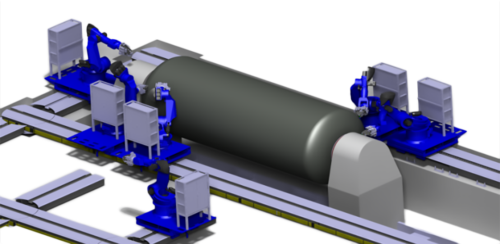

Fertigung großer, rotationssymmetrischer Bauteile auf der Forschungsplattform GroFi

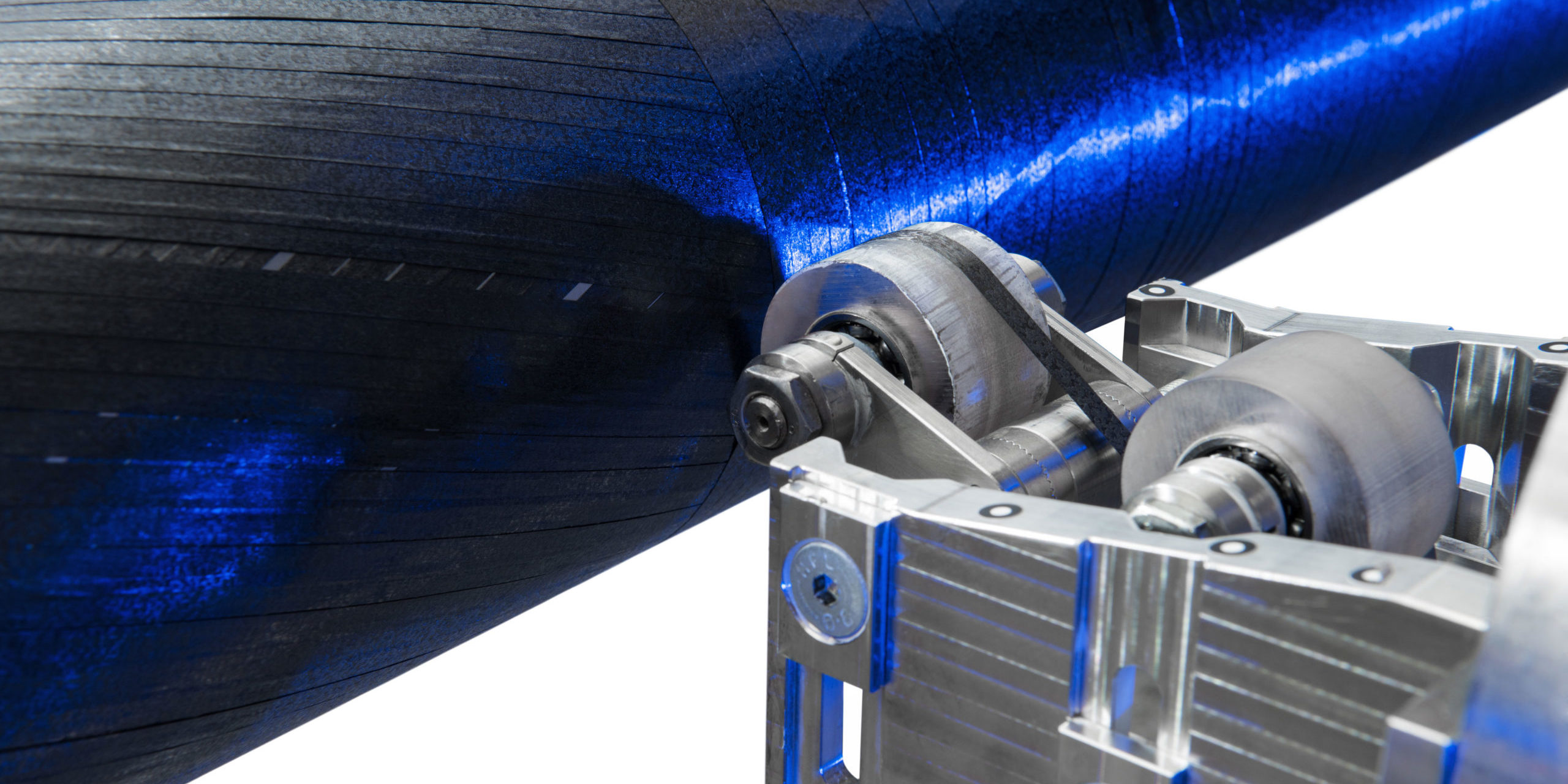

Die Anlage zur multirobotischen Faserablage GroFi® des DLR in Stade wird hinsichtlich aktueller Anforderungen aus dem Bereich der Fertigung von Wasserstofftanks aus Faserverbundbauteilen erweitert. Dies dient unter anderem der Bearbeitung der Fragestellungen in HyStor.

Die aktuelle Anlagenkonfiguration ermöglicht lediglich ein Rotieren und Positionieren eines Formwerkzeugs über die Stellachse des Formträgersystems. Synchronisierte und somit gleichzeitige Bewegungen von eingespanntem Formwerkzeug und roboterbasierten Fertigungsplattformen, beispielsweise erforderlich für die Fertigung von rotationssymmetrischen Wasserstofftanks, sind bisher nicht möglich. Sie sind jedoch Ziel der derzeit stattfindenden Anlagenerweiterung.

Die Kopplung der NC-Steuerungen (Numerical Control) von Formträgersystem und Fertigungsplattform für die notwendige Hochgeschwindigkeitssynchronisation erfolgt über einen SIEMENS NCU-Link (Numerical Control Unit). Der Formträger wird dadurch als Leitachse in den NC Kanal der Fertigungsplattform eingebunden und mit NC Daten der Fertigungsplattform angesprochen.

Diese Erweiterungen der Forschungsanlage GroFi® ermöglichen die Fertigung von exakten und annähernd rotationssymmetrischen Bauteilen bis zu einem Durchmesser von 5 m und einer Länge von bis zu 20 m. Sowohl Faserwickel- als auch Faserlegeprozesse unter Einbindung der Rotationsachse mit diversen Halbzeugen wie Duroplast/Thermoplast-Prepreg, Dry Fibre, Towpreg oder Rovings können zukünftig dargestellt und untersucht werden.