Fliegen muss grüner werden – daran besteht kein Zweifel. Für den Löwenanteil an Emissionen und Ressourcenverbrauch ist ohne Frage der Betrieb des Flugzeugs verantwortlich. Der Verbrauch ist dabei maßgeblich bestimmt von Widerstand, Gewicht, Vortrieb (Triebwerkseffizienz, Treibstoffart) und Lasten.

Doch auch bei Produktion, Wartung und Reparatur von Flugzeugen lassen sich Ressourcen, Zeit und Kosten sparen. Ein wichtiger Schlüssel dazu heißt Automatisierung. Besonders flexibel funktioniert dies mit mobilen Robotern. Ihre Tragfähigkeit ist jedoch begrenzt. Das macht ihren Einsatz bei der Montage von langen schlanken und entsprechend nachgiebigen Bauteilen bisher unmöglich. Denn das Gewicht der zur Fixierung erforderlichen schweren Vorrichtungen überschreitet die Tragfähigkeit eines mobilen Roboters. Die Lösung: Ein neu entwickeltes Montagekonzept kombiniert leichte Vorrichtungen mit sogenannten Aktoren zur Kompensation von Toleranzen aus Fertigung und Gravitation und ermöglicht eine exakte Positionierung. Mobile Roboter lassen sich nun für die Handhabung einsetzen und garantieren größtmögliche Flexibilität des Produktionsprozesses. So gelingt die Montage von Strukturen geringer Steifigkeit und großen Abmessungen.

Herausforderung Landeklappenmontage

Viele Strukturbauteile im Flugzeug sind dünnwandig und bestehen aus leichten Carbonfaser-Kunststoffverbunden (CFK). Wenn derartige Strukturen dazu noch besonders lang und schlank sind, wie z. B. Landeklappen, ist ihre Eigensteifigkeit oft sehr gering. Die Bauteile verformen sich bereits durch ihr Eigengewicht sehr stark. Abhilfe schaffen hochsteife Vorrichtungen aus Stahl. Sie fixieren die Bauteile in ihrer beabsichtigten Form und ermöglichen damit eine problemlose Montage. Infolge ihres hohen Gewichts lassen sich diese Vorrichtungen jedoch nicht mit mobilen Robotern bewegen, sondern erfordern deutlich aufwendigere und spezialisierte Handhabungsprozesse mit Kränen oder Ähnlichem.

Unser Institut und das Institut für Mechanik und Adaptronik der TU Braunschweig haben gemeinsam nach flexibleren und effizienteren Lösungen gesucht. Herausgekommen ist ein Konzept, das mobile Robotereinheiten mit leichten Montagevorrichtungen kombiniert. Diese leichten Vorrichtungen enthalten Aktoren, die mit automatisch gesteuerten Bewegungen die Bauteile präzise positionieren können. Deshalb kann die Vorrichtung bewusst nachgiebig gestaltet sein, um Gewicht zu sparen, so dass ein mobiler Roboter sie tragen kann. Im Rahmen des Luftfahrtforschungsprogramms (LuFo) fördert das BMWi (Bundesministerium für Wirtschaft und Energie) diese Aktivitäten im Forschungsprojekt Hi-Digit-Pro 4.0 (Förderkennzeichen 20X1724).

Neues hocheffizientes automatisiertes Montagekonzept

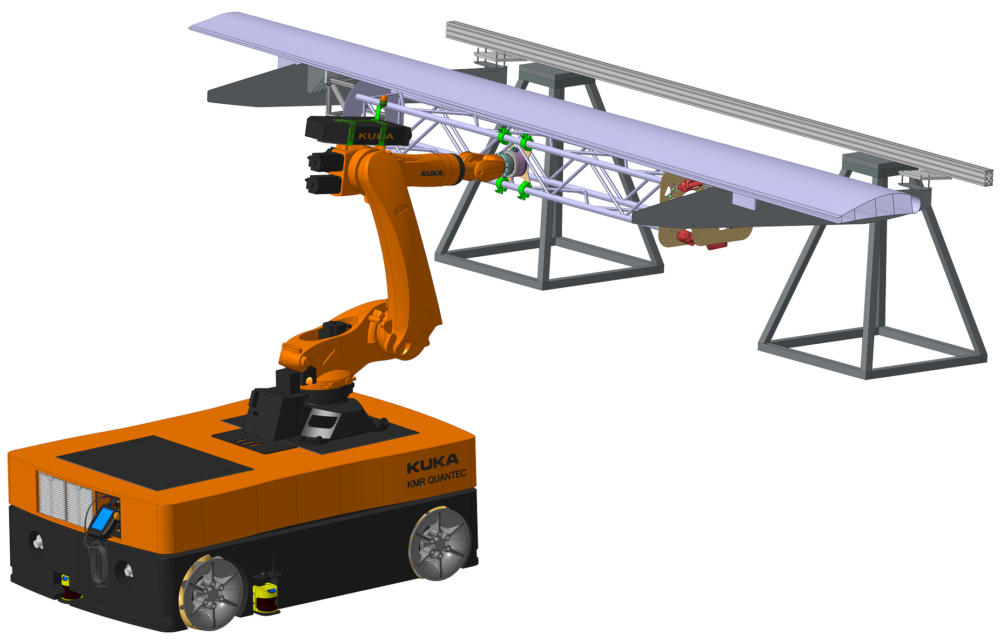

Eine Fallstudie behandelt die hochratenfähige Montage eines Landeklappenmoduls eines Mittelstrecken-Flugzeugs mit einem mobilen Roboter sowie mit einer aktiven Montagevorrichtung. Die Studie umfasst konzeptionelle Überlegungen bis hin zur Erprobung der Montage mit einer 7,5 m langen Landeklappe.

Wie sieht nun der neu entwickelte Montageprozess im Einzelnen aus? Zu Beginn transportiert der mobile Roboter das Landeklappenmodul zur Montagelinie. Dort angekommen fährt er zum Flugzeugflügel und richtet das Klappenmodul grob zu den Montagepunkten am Flügel aus. Ein 3D-Kamerasystem erfasst die Position der Füge- und Referenzpunkte von allen zu montierenden Bauteilen. Sechs in die Montagevorrichtung integrierte und zu einem Hexapod zusammengefasste Aktoren gleichen daraufhin Gravitationseffekte und Fertigungstoleranzen aus. Dann montiert der Roboterarm das Modul am Flügel des Flugzeugs. Danach entkoppelt der mobile Roboter die Montagevorrichtung und ist bereit für die nächste Montageaufgabe.

Zukunftsperspektive: KI-gestützter Prozess

Wie geht es weiter? Was sind die nächsten Entwicklungsschritte? Der Prozess soll schneller werden. Der Plan ist eine echtzeitfähige Robotersteuerung mittels neuronaler Netzwerke.

Ein auf Machine Learning basierter Algorithmus gibt Auskunft über die Montierbarkeit und schlägt der Werkerin bzw. dem Werker die optimalen Parameter vor, welche die Montage sicherstellen und gleichzeitig Folgeaufgaben des Trimmings berücksichtigen. Die Geometrie der Einzelbauteile wird vermessen, die Daten werden an den Algorithmus übermittelt und die konstruktiven Kompensationselemente so eingestellt, dass die Montage der Einzelbauteile zu einem Modul unmittelbar und ohne Verzögerung vonstattengehen kann. Gleichzeitig findet die Ausrichtung des Moduls zum Flügel Berücksichtigung. Dadurch lassen sich Trimming-Operationen einsparen, was hilft, Kosten weiter zu reduzieren.

Für weitere Informationen wenden Sie sich gern an Prof. Dr.-Ing. Christian Hühne.