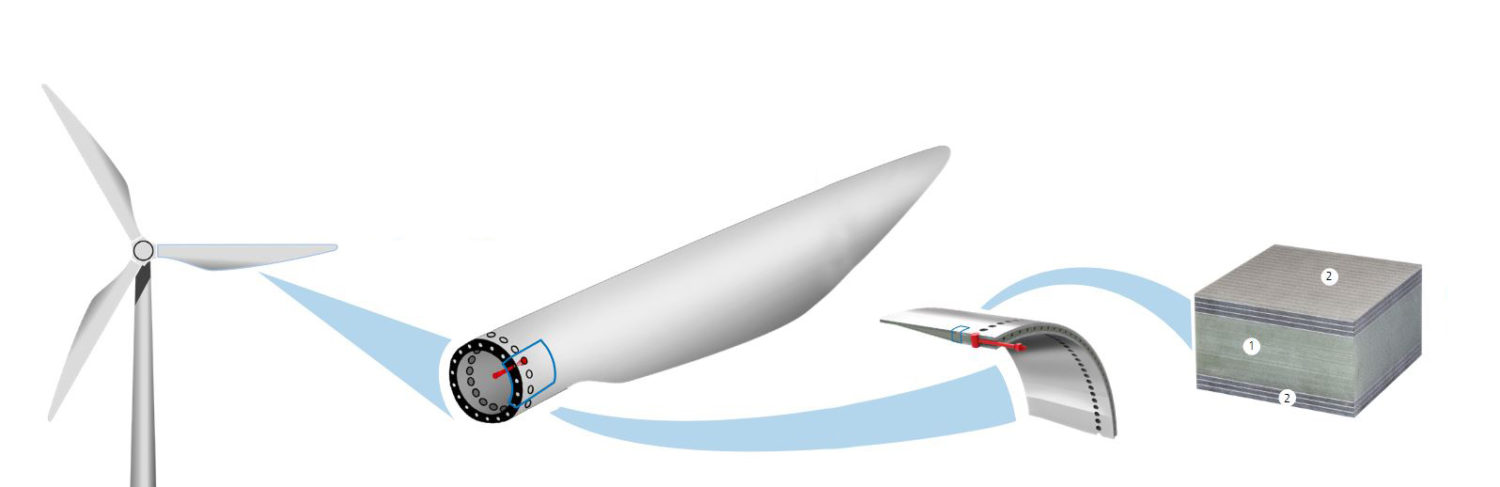

Die erfolgreiche Umsetzung der Energiewende wird entscheidend durch den Ausbau des Windenergiesektors getrieben. Hierbei stehen die Hersteller von Windkraftanlagen vor großen Herausforderungen, da die Wirtschaftlichkeit und der Nutzungsgrad der Anlagen direkt an die Größe der Rotorblätter gekoppelt sind. Die Vergrößerung der Rotorblätter geht jedoch mit einer überproportionalen Steigerung der Rotorblattmasse einher. Dadurch werden die Lasten insbesondere an den Anschlussstellen im Wurzelbereich wesentlich vergrößert. Die bisher im Rotorblattbau etablierten GFK-Werkstoffe stoßen hier mittlerweile an ihre Leistungsgrenzen. Im BMWi-Verbundprojekt HANNAH (FKZ: 0324345B) entwickelt und erprobt das DLR in Kooperation mit Forschungspartnern (Universität Hannover ISD, Fraunhofer IWES) und Industriepartnern (INVENT, TECOSIM, Zeisberg Carbon) erstmalig Faser-Metall-Hybridlaminate als lokale Verstärkung für Rotorblätter. Bisherige Resultate zeigen, dass Hybridlaminate wesentlich höhere Lastniveaus ertragen, so dass Bauraum und Strukturgewicht reduziert werden können. Dieses Materialkonzept erscheint vielversprechend für die Fertigung großer Blattstrukturen und unterstützt eine ressourcenschonende und emissionsfreie Stromgewinnung.

Warum Faser-Metall-Hybridlaminate?

Die bei größer werdenden Rotorblättern auftretenden höheren statischen und zyklischen Lasten werden nach bisherigen Fertigungskonzepten durch Materialaufdickungen aufgefangen. Damit verbunden sind grundsätzlich größere Wandstärken, die wiederum spezifische Fertigungsprobleme und die Zunahme von Rotorblattmasse sowie Fertigungskosten bedingen. Zur Vermeidung dieser Problematik überprüft das DLR das Einsatzpotenzial von Hybridwerkstoffen, d. h. von Glasfaserlaminaten, die mit metallischen Zwischenlagen verstärkt sind. Diese Faser-Metall-Laminate sind insbesondere als lokale Verstärkungselemente für den Bolzenanschluss der Rotorblätter im Wurzelbereich als auch für den Anschluss von geteilten Rotorblättern von großem Interesse. Die Integration steifer, fester und plastisch verformbarer Metalllagen ermöglicht die komplexen Spannungszustände am Bohrloch besser aufzunehmen und somit die Tragfähigkeit der Bolzenverbindung gegenüber dem reinen Glasfaserverbundwerkstoff wesentlich zu steigern. Darüber hinaus wird die Tragfähigkeit der Hybridlaminate auch durch den Lagenaufbau, den Metallanteil und die Art der Oberflächenvorbehandlung der Metalllagen entscheidend bestimmt.

Umsetzung – hybridisiert, nicht monolithisch

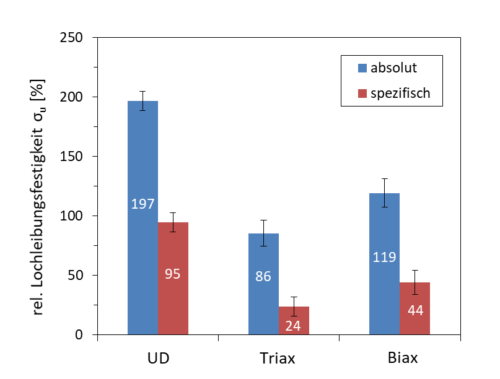

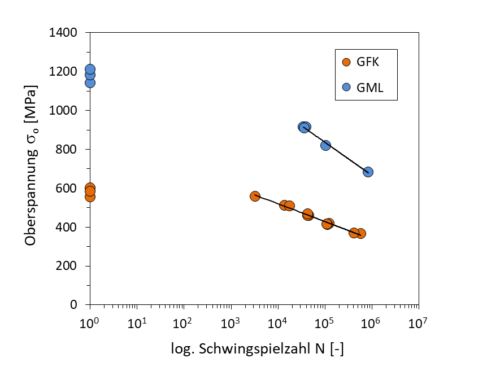

Zum Nachweis des werkstofflichen Potenzials der Hybridwerkstoffe für geschraubte bzw. gebolzte Verbindungsanschlüsse wurden gängige GFK-Laminataufbauten aus der Windkraftbranche mit papierdicken Edelstahllagen verstärkt. Die Vorbehandlung der Metalllagen erfolgte durch einen am DLR entwickelten Prozess aus Sandstrahlen und Aufbringen einer reaktiven Koppelschicht (Sol-Gel-Beschichtung). Edelstahllagen haben einerseits den Vorteil durch hohe Steifigkeit und Festigkeit große Teile der Lochleibungslast aufzunehmen. Andererseits besitzen sie eine hohe Korrosionsbeständigkeit, welche insbesondere für den Offshore-Einsatz der Windkraftanlagen wichtig ist. Zur Identifizierung geeigneter Hybridisierungen erfolgten statische und zyklische Lochleibungsversuche anhand von Glasfaser-Metall-Laminaten (GML) mit variierenden Lagenaufbauten und Metallanteilen. Die Ergebnisse zeigen, dass sich die statischen Lochleibungsfestigkeiten im Vergleich zur jeweiligen GFK-Referenz um bis zu 200 % steigern lassen. Auch bei zyklischer Lochleibungsbeanspruchung (Ermüdung) weisen die Hybridwerkstoffe gegenüber der GFK-Referenz eine Verdopplung der ertragbaren Spannungen bei vergleichbaren Schwingspielzahlen auf. Somit können bei identischem Materialquerschnitt höhere Lasten übertragen und damit Aufdickungen bzw. Massenzunahmen im Wurzelbereich von Rotorblättern wirkungsvoll vermieden werden. In weiterführenden Untersuchungen sind diese aussichtsreichen Werkstoffeigenschaften auch unter praxisrelevanten Umweltbedingungen wie Feuchtigkeit und Temperatur zu bestimmen, um das Materialverhalten für die Rotorblattanwendung ganzheitlich bewerten zu können.