Viele Unternehmen profitieren mittlerweile von den einzigartigen Vorteilen der Additiven Fertigung. Die große Flexibilität in der Materialauswahl, die geringen Werkzeugkosten und die neuen Freiheitsgrade im Bauteildesign sind entscheidende Vorteile gegenüber konventionellen Prozessen. Aus diesen Gründen ist diese Technologie insbesondere für die Herstellung von komplexen Leichtbaustrukturen eine kostengünstige und ressourcenschonende Fertigungsalternative. Besondere Vorteile entstehen, wenn verschiedene Materialien in einem Bauteil kombiniert werden. Hierbei erlaubt die Additive Fertigung die unterschiedlichen Materialien genau dort im Bauteil zu positionieren, wo die entsprechende Funktionalität benötigt wird. Somit können komplexe, multifunktionale Bauteile in einem einzigen Fertigungsprozess realisiert werden. Eine große Herausforderung stellt die eingeschränkte Verfügbarkeit geeigneter, funktionalisierter Halbzeuge dar. Im Rahmen des Strategiefeldes „Additive Composite Structures“ (AddCompS™) ist am Institut für Systemleichtbau daher die notwendige Laborinfrastruktur aufgebaut worden, um insbesondere funktionalisierte Hochleistungsthermoplaste speziell für die Additive Fertigung zu entwickeln und zu erproben.

Ein Labor – viele Möglichkeiten

Thermoplastische Kunststoffe lassen sich als maßgeschneidertes Werkstoffsystem gezielt auf den jeweiligen Anwendungsfall anpassen. Durch die Integration von Additiven oder Faserverstärkungen können geeigneten Basispolymeren zusätzliche Funktionalitäten verliehen werden. In den AddCompSTM -Laboren stehen hierfür unterschiedliche Anlagen zur Verfügung. Mit einem gleichläufigen Doppelschneckenextruder werden verschiedenste Partikel in Hochleistungsthermoplaste eingearbeitet. Je nach 3D-Druckverfahren wird das modifizierte Granulat entweder direkt verdruckt oder zu Filamenten weiterverarbeitet. Für diesen Veredelungsschritt ist das AddCompSTM -Labor mit einem speziellen Einschneckenextruder ausgestattet, der die Herstellung qualitativ hochwertiger Filament-Chargen ermöglicht. Im Rahmen eines industriellen Kooperationsprojektes wird diese Infrastruktur beispielsweise dazu eingesetzt, Hochleistungsfilamente mit antimikrobiellen Eigenschaften zu entwickeln. Anschließend werden diese funktionalisierten Halbzeuge in den vorhandenen 3D-Druckprozessen genutzt, um Bauteile mit integrierten, antimikrobiellen Oberflächen für den Flugzeuginnenraum herzustellen. Durch die strengen Anforderungen der Luftfahrtindustrie kommen kommerzielle antimikrobielle Filamente, die in der Regel auf Standardkunststoffen basieren, an ihre Grenzen. In dem Projekt stehen daher besonders Hochleistungspolymere im Fokus.

Neben dem Einmischen von Partikeln liegt ein weiterer AddCompSTM-Schwerpunkt auf der Entwicklung von 3D-Druck Filamenten mit Endlosfaserverstärkung. Derartige Halbzeuge ermöglichen die Integration lastpfadgerechter Versteifungen und dadurch die Additive Fertigung leichter und gleichzeitig hochbelastbarer Bauteile. Hierfür ist im Rahmen eines Projektes eine Laboranlage entstanden, die die Herstellung solcher Filamente direkt aus den Ausgangsmaterialien (Kunststoffgranulat und Faserroving) erlaubt. Der entwickelte Prozess setzt auf eine innovative Imprägnier-Technologie mit Hilfe von Ultraschall. Dabei entstehen durch die Einleitung hochfrequenter Schallwellen in einen kontinuierlichen Extrusionsprozess oszillierende Druckfelder, die eine effektive Imprägnierung der Endlosfasern auf kleinem Bauraum ermöglichen. Komplettiert wird die Laborinfrastruktur durch verschiedene 3D-Druck-Anlagen sowie ein umfangreich ausgestattetes Prüffeld. Dadurch besteht die Möglichkeit alle entwickelten Halbzeug-Typen direkt prozess- und materialseitig zu bewerten.

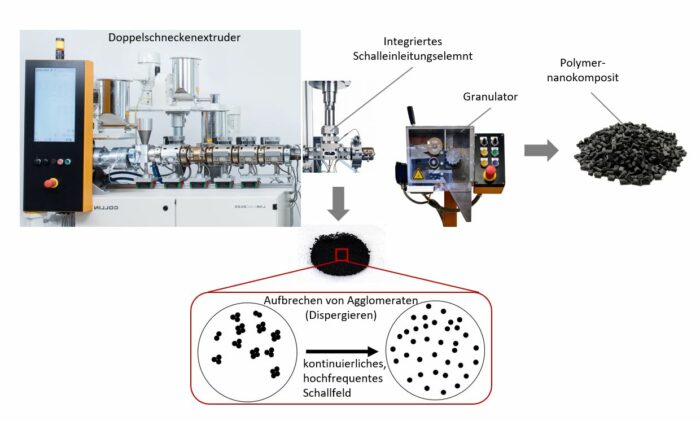

Der nächste Schritt – Polymernanokomposite durch Ultraschall

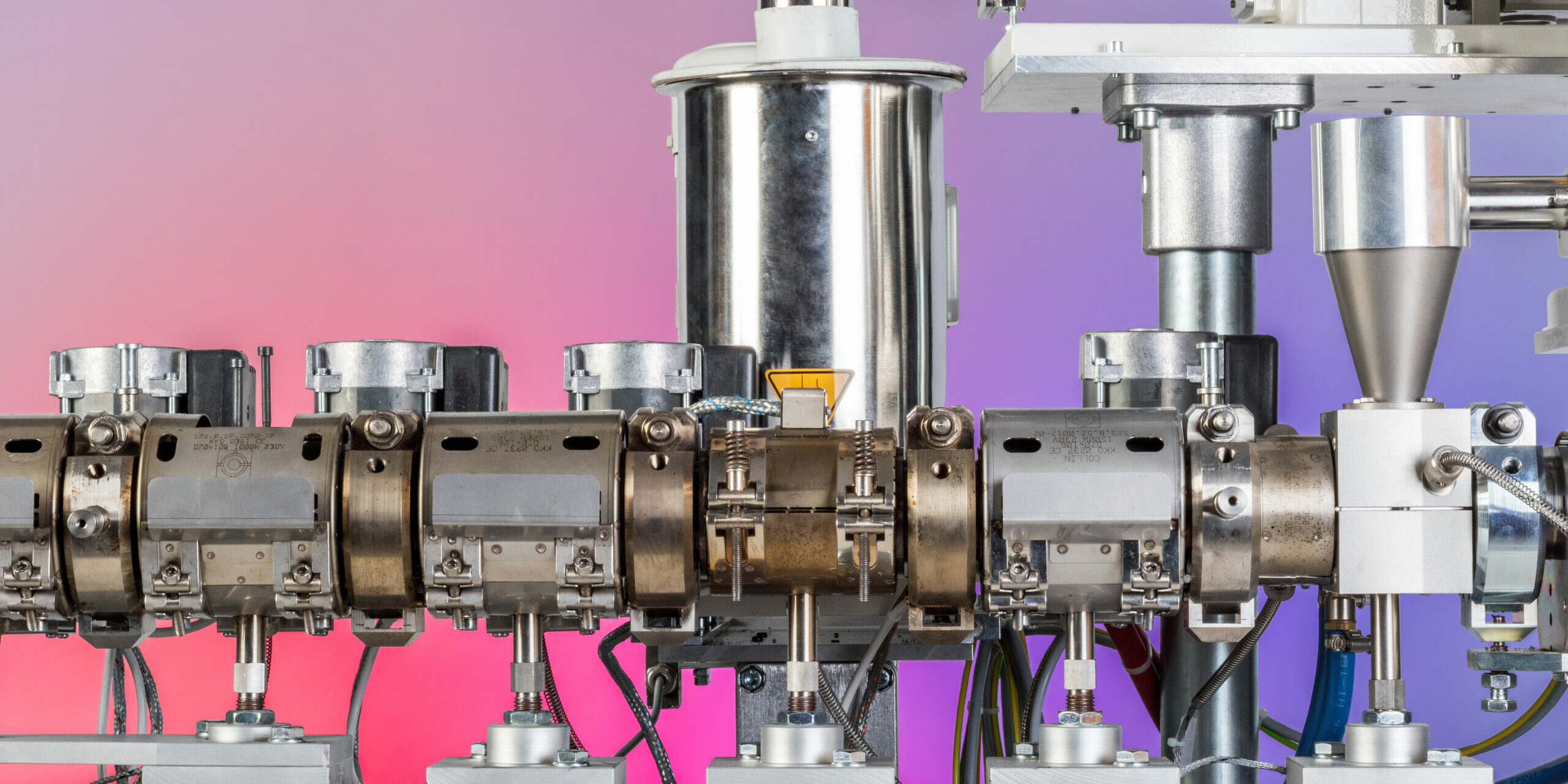

Weiterführende Forschungsarbeiten im Bereich der thermoplastischen Halbzeugherstellung fokussieren eine Weiterentwicklung der Ultraschalltechnologie. Gemeinsam mit Industriepartnern ist es das Ziel, die Technologie auszureifen und in ein industrielles Umfeld zu überführen. Einerseits gelingt dadurch eine kosteneffiziente Herstellung endlosfaserverstärkter Halbzeuge, andererseits wird eine effiziente Möglichkeit zur Funktionalisierung von Hochleistungsthermoplasten durch Nanopartikel geschaffen. Insbesondere der Einsatz von Nanopartikeln bietet für die Funktionalisierung von Polymeren große Vorteile, da diese bei gleichem Gewicht eine signifikant größere Oberfläche als ihre mikroskaligen Pendants aufweisen und dadurch deutlich stärkere Wechselwirkungen mit dem Matrixmaterial ausbilden können. Durch die große Oberfläche neigen Nanopartikel jedoch zur Bildung von stabilen Agglomeraten, die mit aktuellen Verarbeitungsverfahren oft nicht ausreichend aufgebrochen werden können. Hier setzt die Ultraschalltechnologie an. Durch die lokale Integration von Schalleinleitungselementen in den Doppelschneckenextruder kann Ultraschall in einem kontinuierlichen Extrusionsprozess genutzt werden, um Agglomerate wirkungsvoll bis auf die Nanoebene aufzubrechen und zu vereinzeln. Die Realisierung hoher Dispersionsgüten ist Voraussetzung, damit zusätzliche Funktionalitäten in thermoplastischen Hochleistungswerkstoffen bestmöglich zum Tragen kommen können.