Die weltweiten Klimaziele erfordern u. a. eine massive Reduktion von Treibhausgasemissionen auch in der Luftfahrt. Wasserstoff als alternative Energiequelle für Flugzeuge erscheint als vielversprechende Lösung, da er im Vergleich zu Kerosin kaum klimaschädlichen Emissionen verursacht. Eine der größten Herausforderungen liegt in der Speicherung von flüssigem Wasserstoff (LH2) bei kryogenen Temperaturen. Effiziente und sichere LH2-Speichersysteme sind entscheidend. Der Systemleichtbau kann dabei helfen.

Vorbild Thermoskanne

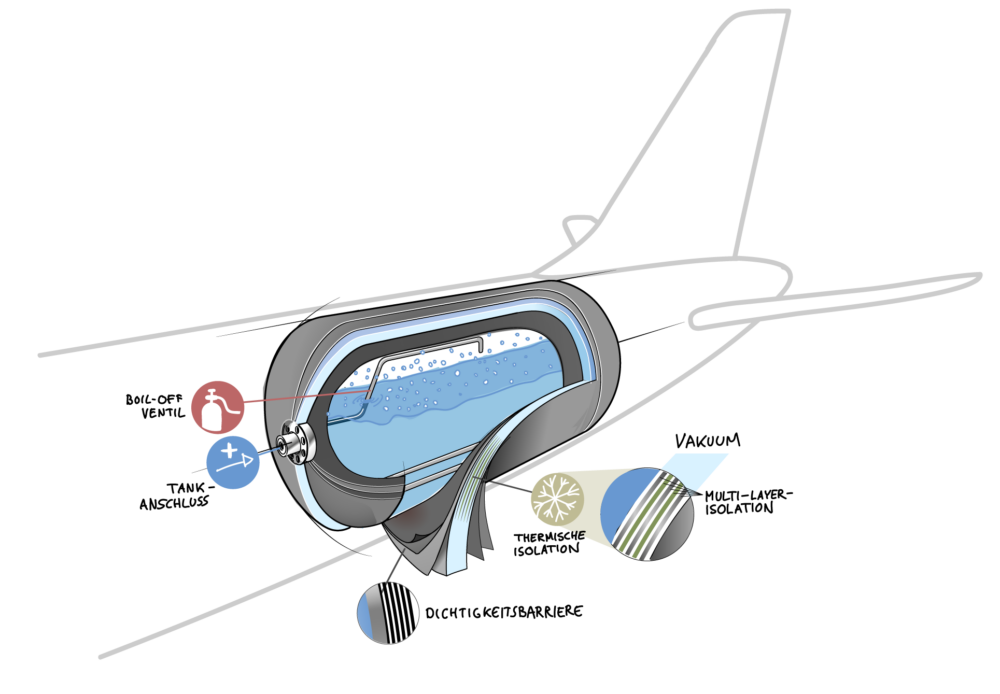

Aktuelle LH2-Flugzeugtankkonzepte setzen auf das bewährte Prinzip der Thermoskanne. Ein Vakuum zwischen zwei Tankwänden mit spezieller Isolation (z. B. Multi-Layer) koppelt die Umgebung thermisch ab und minimiert Wärmeverluste. Die Aufrechterhaltung des Vakuums über lange Zeit ist entscheidend. Mit weiterentwickelten Materialien und neuartigen technischen Lösungen arbeiten Forschung und Industrie daran, die Isolierung effizienter und das Vakuum beständiger zu machen.

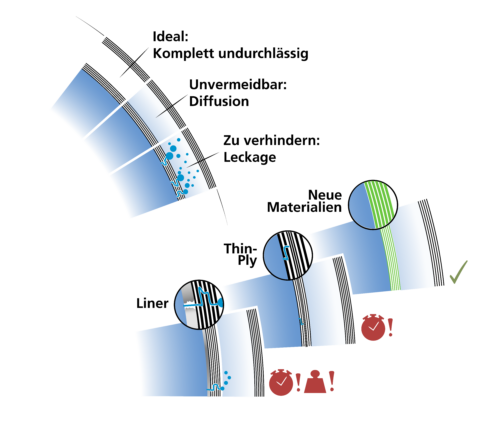

Die Effektivität des Isolationskonzeptes hängt von der Qualität des Vakuums zwischen den Tankhüllen ab. Wesentliche Phänomene hierbei sind Permeation und Leckage. Permeation ist die Diffusion von Wasserstoff durch die Tankwand. Vakuumgüte und Isolationswirkung nehmen allmählich ab. Dies ist unvermeidlich und mit technischen Maßnahmen lediglich reduzierbar. Leckagen mit größeren Volumenströmen sind dagegen unbedingt zu verhindern. Die große Temperaturdifferenz zwischen Herstellung im Autoklav bei bis zu 180 °C und Betrieb bei -253 °C bewirken erhebliche thermische Eigenspannungen im Faserverbund. So können Mikrorisse entstehen. Kombinierte, thermomechanische Belastungen können sogar Mikrorissnetzwerke mit Leckagepfaden durch die Tankwand verursachen. Tritt flüssiger Wasserstoff aus, führt die hohe Expansionsrate beim Übergang in die Gasphase zu einem erheblichen Druckanstieg in der Isolation bis hin zum strukturellen Versagen. Dies gilt es unbedingt zu verhindern.

Konzepte für leckagedichte Innentanks

Es gib drei Konzepte für leckagedichte Innentanks: Das Liner-Konzept will mit einer Metall- oder Kunststoffbarriere eine Leckage vermeiden, kann die eigentliche Ursache aber nicht beheben. Beim Thin-Ply-Konzept sollen besonders dünne Einzellagen (Thin-Plies) Mikrorissnetzwerke und damit Leckagen verhindern. Das dritte, aussichtsreichste Konzept zielt darauf ab, mit kryooptimierten Materialien Mikrorissnetzwerke gar nicht erst entstehen zu lassen. Im Gegensatz zum Liner- und Thin-Ply-Konzept entfallen zusätzliche Barriereschichten mit deutlichen Gewichts- und Fertigungsvorteilen.

Neuartige Prüftechnik für Technologieentwicklung und -bewertung

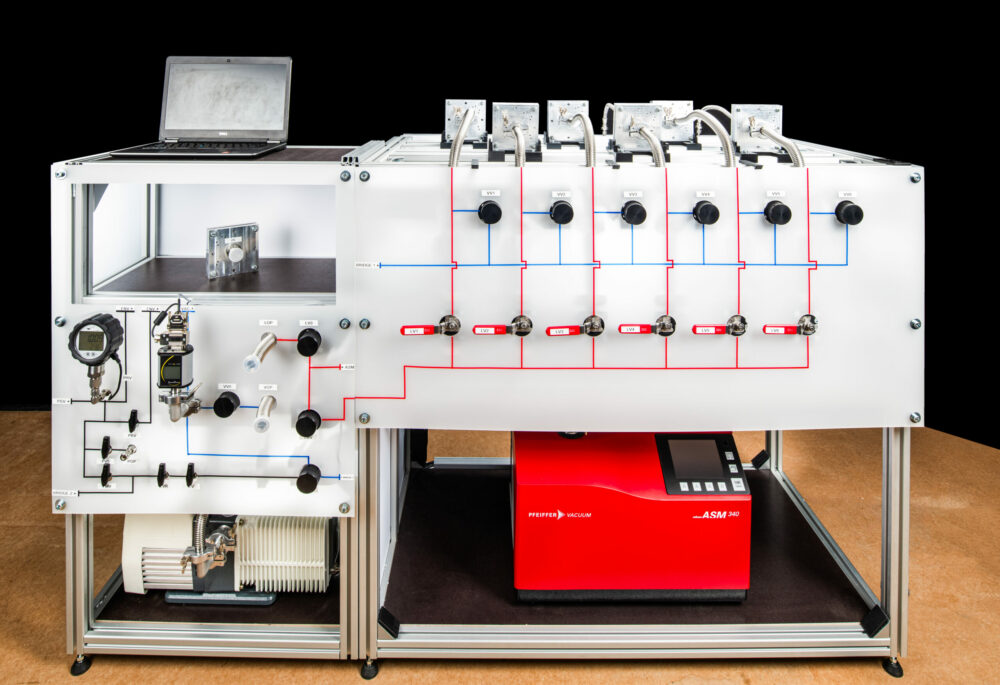

Permeabilitätsuntersuchungen sind essentiell für die Dichtheitsbeurteilung. Ein eigens entwickelter neuartiger Prüfstand ermöglicht die Bestimmung von Permeabilität und Leckage bei Raumtemperatur. Permeabilitätstests können mehrere Tage dauern, da Diffusion ein sehr langsamer Prozess ist. Um Zeit zu sparen, lassen sich bis zu 6 Prüfkörper gleichzeitig testen. Mit anschließendem Eintauchen der Prüfkörper in ein kryogenes Medium lässt sich die thermische Belastung bei extremen Temperaturen simulieren. Der Clou ist die Verwendung von Helium als Ersatzgas und Flüssigstickstoff (LN2) als Ersatzmedium für LH2. Ähnliche Molekülgrößen und vergleichbare Siedepunkte (-253 °C vs. -196 °C) erlauben diese Vorgehensweise und ermöglichen schnell wichtige Erkenntnisgewinne. Die so entwickelten Lösungen müssen allerdings noch unter LH2-Bedingungen ihre Tauglichkeit beweisen.

Die Entwicklung von LH2-Tanks aus CFK wirft viele Fragen auf. Der hier gezeigte Ansatz hilft, grundlegende Fragestellungen sicher, kosten- und zeiteffizient zu beantworten und die Entwicklung zu beschleunigen.