Strukturintegration ist ein erfolgreicher Ansatz zur Optimierung von Faserverbundstrukturen, da ein Großteil des Montageaufwands entfällt und keine gewichtsrelevanten Laminatverstärkungen für Verbindungselemente (Bolzen, Nieten) erforderlich sind. Die höhere Komplexität der Bauteilarchitektur führt aber auch zu komplexeren Formwerkzeugen und Fließfrontverläufen. Die Harzfließfront ist davon abhängig, wie sich die Faserpreform lokal in die Kavität des Formwerkzeugs einbettet. Eine Überpressung des Fasermaterials verlangsamt den Harzfluss, wohingegen eine unzureichende Füllung und insbesondere Spalte den Harzfluss unkontrolliert beschleunigen. Unterschiedliche Materialdicken im Formwerkzeug führen ggf. zu Temperaturgradienten und somit zu einer ungleichmäßigen Aushärtung der Matrix. Die Überwachung des Prozesses mit spezialisierten Sensoren bietet die Möglichkeit, Abweichungen früh zu erkennen und Gegenmaßnahmen einzuleiten.

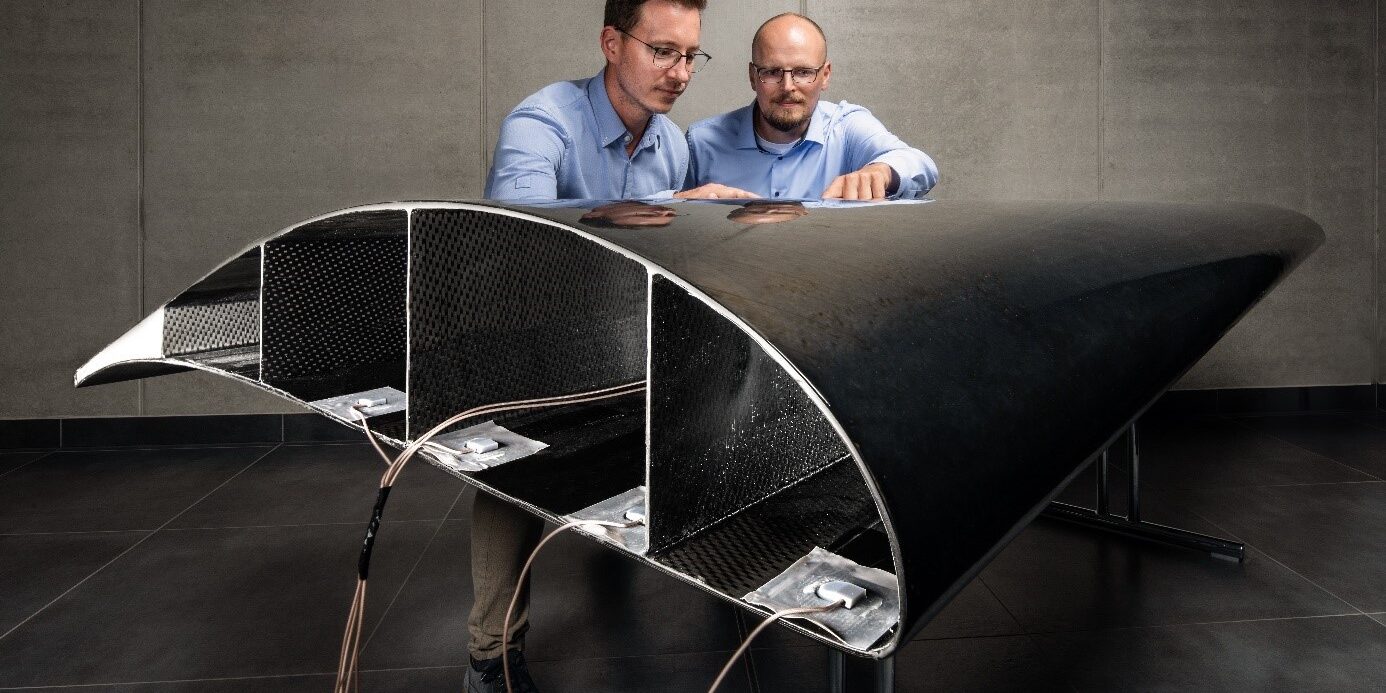

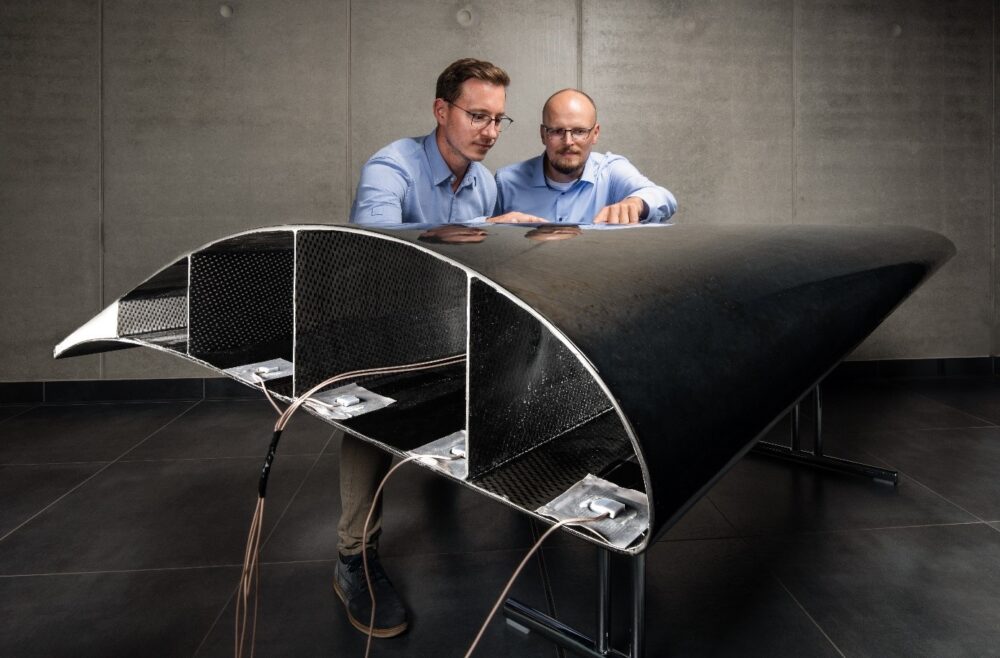

Zielbauteil und Sensorintegration

Integrale aerodynamische Vielholmer-Strukturen vereinen ein fasergerechtes Design mit einer guten Fertigbarkeit. Für die Fertigung dieser Struktur wird im Projekt VPH2.0 – im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) und der Beteiligungs- und Managementgesellschaft Bremen mbH (BAB) – ein allseitig definiertes Formwerkzeug mit inneren Kernmodulen benötigt. Daraus ergibt sich ein prozesstechnischer Ansatz, der den Prinzipien des Resin Transfer Mouldings (RTM) folgt und der auf einem druckfesten, geschlossenen Formwerkzeug basiert. Die Platzierung der Sensoren erfolgt zum Teil am Formwerkzeug und im Falle der faseroptischen Sensoren direkt im Laminat. Hierbei ist es sinnvoll, zwischen außen liegenden Sensoren (Ultraschallsensoren, Thermoelemente) und Sensoren im Abformbereich (dielektrische Sensoren) zu unterscheiden. Außen liegende Sensoren haben den Vorteil, dass sie einfacher angeschlossen werden können. Innen iegende Sensoren haben dagegen den direkten Kontakt zum Bauteil. Für die Herstellung des Versuchsbauteils bzw. für das Zuhalten des Formwerkzeugs wurde RTM-untypisch anstatt einer Presse der Stader Forschungsautoklav verwendet.

Der individuelle digitale Zwilling

Bei der konventionellen Überwachung des Herstellungsprozesses von Faserverbundbauteilen werden die Prozessrandbedingungen gemessen, z. B. mit Hilfe von Thermoelementen. So wird die Einhaltung eines zuvor spezifizierten Prozessfensters, aus zeitlich veränderlicher Temperatur, Druck und Zeit, nachgewiesen. Der individuelle Status des Bauteils im Fertigungsprozess bleibt aber unbekannt. Prozessfehler, die durch dieses Überwachungsnetzwerk nicht detektiert werden können, werden toleriert und führen zu Abminderungsfaktoren bei der Bauteilauslegung. Der Anspruch an einen individuellen digitalen Bauteil-Zwilling geht darüber weit hinaus. Hierbei wird für jedes gefertigte Bauteil der Status (Füllgrad, Vernetzung) räumlich aufgelöst im Prozess überwacht und digital dokumentiert. Am Beispiel der Vielholmer-Landeklappe messen spezialisierte Sensoren die Durchtränkung und im Anschluss die Gelierung des Harzsystems. Beim Durchgang der Fließfront und bei der Vernetzung ändern sich die Eigenschaften des Bauteils. Zur Gewinnung dieser Daten kommen verschiedene Sensoren zum Einsatz. Ultraschallsensoren messen die akustischen Eigenschaften. Die faseroptischen Sensoren können räumlich aufgelöst Dehnungen im Laminat detektieren. Dielektrische Sensoren messen Änderungen der Permittivität. Dadurch können kleinere Abminderungsfaktoren gewählt und bei Abweichungen individuell auf diese eingegangen werden. Im Rahmen des Projekts VPH2.0 wird der so geschaffene digitale Zwilling in der Fertigung genutzt, um die vorher durchgeführten Simulationen zu validieren. Das Verständnis der physikalischen Vorgänge und die entwickelten Messmöglichkeiten ebnen so den Weg zur Ertüchtigung von Simulationsmethoden als Nachweismittel in einer zunehmend virtuellen Zertifizierung.