Im Jahr 2021 ist das DLR-Institut für Systemleichtbau mit dem NBank Projekt HyStor (Hydrogen Storage) als erstem deutschen Projekt zur Speicherung von flüssigem Wasserstoff (LH2) in Composite-Tanks für die Anwendung in der Luftfahrt gestartet. LH2-Tanks sind ein Kernelement für die Realisierung zukünftiger, emissionsarmer Flugzeuge. Composite-Tanks zur LH2-Speicherung wurden bisher nur vereinzelt in der Raumfahrt eingesetzt und sind für die Luftfahrt noch Neuland. Dies betrifft die komplette Kette von der grundsätzlichen Machbarkeit eines gasdichten Tanks, über den sicheren Betrieb bis zu dessen erfolgreicher Zertifizierung. Die Herausforderung für die Fertigung liegt dabei auf der Dichtigkeit bei -253° C (Siedetemperatur von Wasserstoff) bei gleichzeitig anliegendem Innendruck. Daher liegt der Fokus in HyStor zunächst auf den Fertigungsaspekten. Untersucht wird dafür die Fertigung kritischer Strukturkomponenten eines Faserverbund-Wasserstofftanks im Dom und Zylinderbereich. Die Forschungsarbeiten erfolgen gemeinsam mit den Partnern Airbus Operations GmbH, Ariane Group GmbH, Brötje-Automation GmbH, INVENT GmbH und Infactory Solutions GmbH. Durch die branchenübergreifende Partnerlandschaft können in der Raumfahrt bestehende Erkenntnisse in die Luftfahrt übertragen werden.

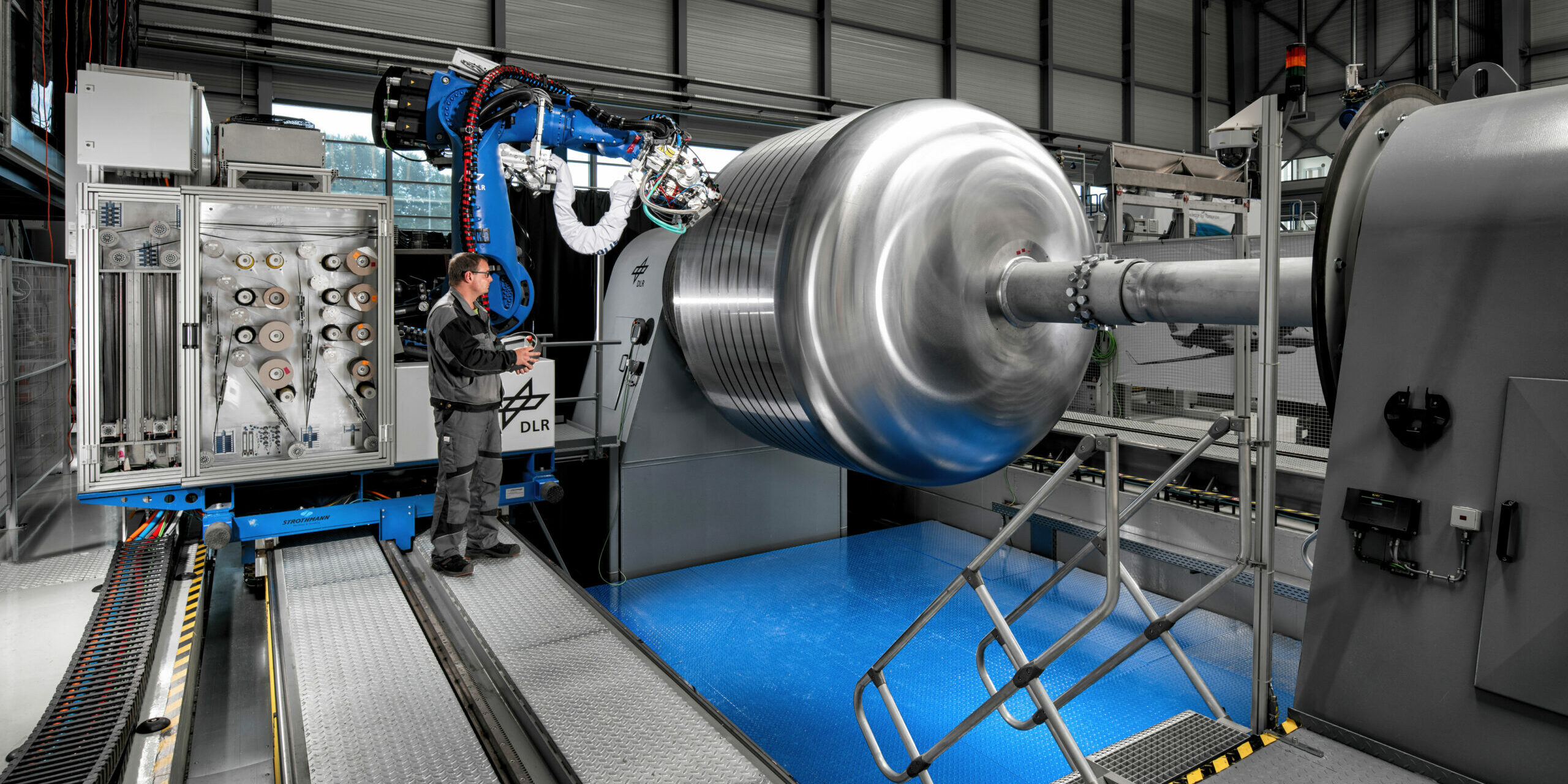

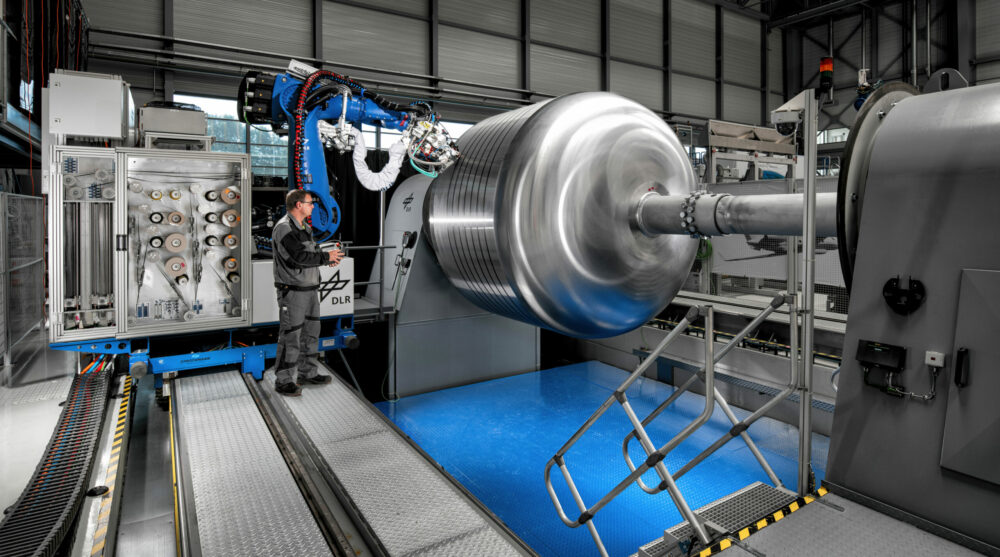

Fertigung eines LH2-Tanks auf der GroFi-Anlage in Stade

Der Fokus von HyStor liegt auf der Faserlegetechnologie unter Nutzung einer Rundachse. Hier leistet HyStor einen wesentlichen Beitrag, um die bestehende Anlagentechnologie des Instituts in Stade, die GroFi-Anlage (Roboter-AFP-Anlage), anwendungsspezifisch weiter zu entwickeln. Zudem wird im Projekt parallel die Fähigkeit des Faserwickelprozesses betrachtet und hinsichtlich der Eignung für einen kryogenen Wasserstofftank untersucht. Der Faserwickelprozess bietet unter Umständen zwar Geschwindigkeitsvorteile im zylindrischen Bereich, sorgt aber gleichzeitig für eine Materialaufdickung im Dombereich. Die Aufdickung kann mittels Faserlegetechnologie vermieden werden und HyStor bietet die Möglichkeit die Vorteile beider Technologien zu bewerten. Zur Untersuchung der kritischen Konstruktionsmerkmale wurde in HyStor ein Wickelwerkzeug mit einem Durchmesser von 3 m und einer Länge von 2,5 m beschafft. Das Werkzeug besteht aus einem Mantelwerkzeug und einer Zentralachse, auf der das Werkzeug mittels Zentrierschrauben aufgespannt wird. Über die Zentrierschraubern wird auch der Rundlauf und Toleranzausgleich realisiert. Das Wickelwerkzeug dient zur Überprüfung der Einbindung der Rundachse in die Anlagensteuerung, zur Überprüfung der Fähigkeiten der Offline-Programmierung, sowie zur Überprüfung des Legebilds bei der Ablage von Carbonfasern.

Realisierung der permanenten Schadensüberwachung kryogener Composite-Tanks

Ein weiterer Schwerpunkt des Projektes liegt auf der Realisierung eines Sensorsystems zur Strukturüberwachung. Hierbei soll ein Structural-Health-Monitoring-System, das auf geführten Ultraschallwellen (Lambwellen) basiert, für den Einsatz unter kryogenen Randbedingungen entwickelt werden. Die wesentliche Herausforderung eines SHM-Systems für kryogene Wasserstofftanks ist die robuste Detektion von Defekten bei extrem niedrigen Temperaturen sowie bei Temperaturschwankungen und Füllstandänderungen während des Betriebs. Im Projekt HyStor wurden robuste SHM-Sensoren auf Basis von Piezokompositen entwickelt. Weiterhin wurden verschiedene Schadensindikatoren in den SHM-Signalen mit verschiedenen Typen von Defekten untersucht und deren Eignung unter kryogenen Bedingungen geprüft.

Fortführung der Arbeiten im Projekt TACOMA

Die in HyStor begonnen Arbeiten zur Realisierung kryogener Composite-Tanks werden im LuFo Projekt TACOMA fortgeführt. TACOMA bündelt eine Reihe von Arbeiten zur Fertigung, zur SHM-Überwachung und zur Ökobilanzierung des Innentanks bei einem doppelschaligen Konzept. Ziel des Projektes ist es die Machbarkeit der Speicherung von flüssigem Wasserstoff in Composite-Tanks nachzuweisen. Da sich die Partner Airbus, Brötje und INVENT ebenfalls in TACOMA beteiligen ist zudem eine Kontinuität in der Erforschung der Technologien sichergestellt. Neben diesen drei Partnern sind zudem die Lufthansa Technik und die Ostseestaal GmbH & Co. KG an dem Projekt beteiligt. Parallel zu TACOMA erfolgen die Untersuchungen zur Realisierung eines entsprechenden Außentanks im Partnerprojekt HyTank, ebenfalls unter Beteiligung unseres Instituts.